Hola gente:

Así que construí bastantes máquinas Workbee para clientes y se me ocurrieron algunas mejoras que son fáciles y económicas de implementar y que deberían mejorar la estabilidad general de la máquina y abordar algunas deficiencias en el diseño. (mi opinión)

En primer lugar, solucioné algunos defectos de diseño en el tren de aterrizaje de la máquina. El diseño original para 1000 x 1000 sólo tiene dos soportes bajo la placa de derribo, bastante separados entre sí. Creo que este no es suficiente soporte para la cama, así que lo modifiqué un poco sin exagerar. Los bordes exteriores del tablero de demolición no tienen ningún soporte, lo cual me resulta inaceptable.

ACTUALIZACIÓN: LOS ÚLTIMOS KITS PARA 1000X1000 AHORA SE SUMINISTRAN CON 3 RIELES DE 20X80 PARA LA BASE)

Primero, agregué otra ranura en V de 20 x 80 mm y moví las dos existentes a los bordes exteriores de la base, a 20 mm de las vigas en C laterales. Todo lo que tienes que hacer es empujarlo. Alineo los bordes exteriores de la ranura en V en ambos extremos con la esquina del soporte angular fundido negro, ya que tiene exactamente 20 mm de ancho. Esto facilita la alineación. También quité los dos soportes de 20 x 40 de la parte inferior de estas dos ranuras en V. Más sobre esto en un momento.

Luego agregué otro de 20×80 en el medio de la base, sujeto de la misma manera que los otros dos, nuevamente sin el «pie» de 20×40. La cama ahora debería tener suficiente apoyo. Puse 4 tuercas en T en las ranuras exteriores superiores de cada uno de los dos rieles exteriores y también en la ranura superior de los rieles delantero y trasero. Estas tuercas en T se utilizarán más adelante para atornillar la tabla de demolición en su lugar. Por lo general, taladro la tabla de demolición e inserto tornillos a través de ella en las tuercas en T. A veces resulta un poco complicado alinearlos, pero en mi opinión merece la pena. (Puede que sea más fácil usar tuercas en T para montaje en poste, pero son igual de complicadas de instalar). Los tornillos que atraviesan la tabla de demolición en los rieles delanteros y traseros están avellanados (usando una broca Forstner de 1/2″), para que no interfieran con trabajos que pueden ser más largos que la cama. Los que están a los lados están apartados y no necesitan huecos. Tenga en cuenta que generalmente giro las tuercas en T para que el collar de rosca extruido quede hacia arriba. Esto proporciona un poco más de altura para sujetar las roscas de los tornillos al colocar la tabla de demolición RECIENTEMENTE COMENZÉ A USAR «PERNOS EN T» EN LOS RIELES LATERALES, ESTOS SON PERNOS DE 5 MM CON CABEZAS DE INSERCIÓN DE POSTE. UTILICE UNA TUERCA DE BRIDA EN LA PARTE SUPERIOR. ESTÁN DISPONIBLES EN AMAZON YA NO PONGO TORNILLOS EN LOS RIELES DELANTEROS Y TRASEROS DESDE LA PARTE SUPERIOR DEL TABLERO DE SPOIL, SOLO UTILIZO SOPORTES DE 2 AGUJEROS DESDE LA PARTE INFERIOR.

Ahora que la cama tiene un soporte un poco mejor, centré mi atención en los «pies» de 20×40 que se usarán para sostener los pies de 20×80. En el diseño original, están montados paralelos a los pies de 20×80 que se encuentran debajo para sostenerlos. Sin embargo, esto no aumenta la estabilidad de la cama ni mantiene nada unido. Así que los acorté a una longitud de 875 mm y los monté a lo largo de 20 x 80 pies en todo el ancho de la máquina. Es importante cortarlos para que no interfieran con los paneles internos del portal Y. Deben estar al ras con los bordes exteriores de los pies de 20 x 80.

Esto conecta todos los soportes de la cama y al mismo tiempo proporciona soporte a las vigas de 20×80 para mantener la cama nivelada. Utilicé soportes en ángulo de 3 x 4 orificios para conectar los tirantes transversales de 20×40 a los soportes longitudinales de 20×80, creando un sistema de tirantes transversales que es mucho más resistente que el original. Monto estos dos espaciados uniformemente entre los soportes de los extremos, a unos 333 mm de los rieles delantero y trasero y separados.

Así es como se ve el mod final.

Tenga en cuenta los soportes en ángulo de 6 x 2 orificios a cada lado del 20×80 central. Es mucho más fácil montarlos en el 20×80 y colocar un tornillo para madera a través del soporte en el tablero de demolición después de montarlo que perforar el tablero de demolición y montarlo con tuercas en T y tornillos como lo haría en el borde. Utilice un tornillo para madera n.º 10 x 5/8 de pulgada para evitar perforar la parte superior.

Otro pequeño cambio en la base: noté que las placas conectoras negras de 2 orificios que sirven como «tapas finales» para los rieles delantero y trasero solo tienen un propósito cosmético. Como me gusta que las cosas coincidan tanto en función como en forma, reemplacé las placas conectoras de 2 orificios con placas conectoras de 3 orificios y conecté el tercer orificio al riel inferior de la viga C mediante un perno y una tuerca en T. Ahora las placas dan a los soportes de viga C al menos un poco más de estabilidad. Probablemente sea una pequeña mejora, pero estoy totalmente a favor de pequeñas mejoras. Suman grandes mejoras. Tenga en cuenta que utilizo tornillos autorroscantes en los extremos de los 20×40 para evitar golpear los agujeros.

Esta foto es en realidad de un Ox HD, pero se aplica el mismo principio.

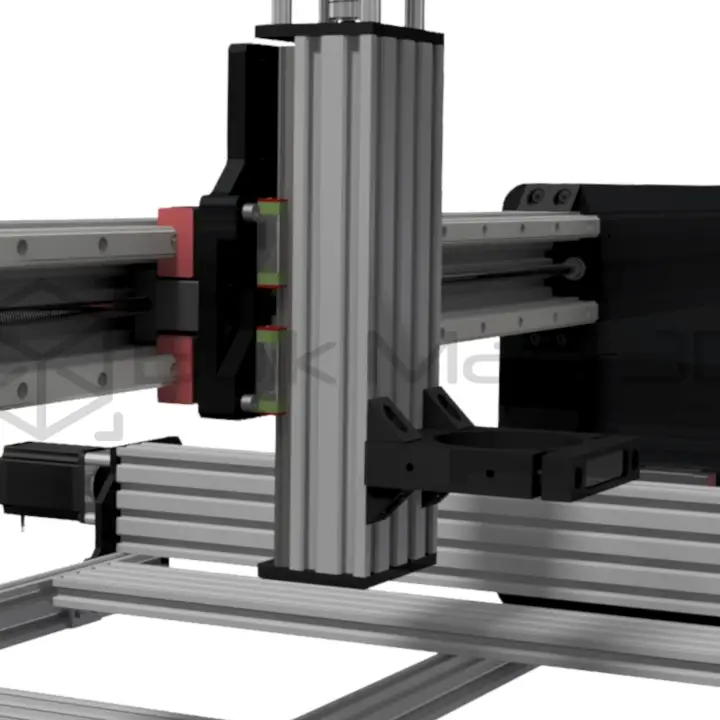

Lo siguiente que no me gustó del Workbee son las placas de los ejes X y Z y cómo están unidas. Primero, una queja sobre el diseño del plato. La placa del eje Z y la placa frontal del eje X del Workbee son diferentes. No hay absolutamente ninguna razón para esto. Con un diseño un poco más cuidado, ambos paneles podrían ser idénticos, reduciendo el tiempo de fabricación y requiriendo menos piezas individuales. De hecho, podrían haber usado las placas C-Beam XL de la tienda OB y evitar un diseño completamente nuevo, excepto por el hecho de que hay 4 juegos de ruedas en lugar de 3. Sólo unos pocos agujeros adicionales en el diseño de la placa CBXL y podrían haber usado la misma placa para ambos. Supongo que esta es una queja personal mía, pero lo que más me importa es la eficiencia del diseño.

Lo mismo ocurre con las tapas de los extremos de la base de la viga C utilizada en el Workbee. En lugar de hacer dos números de pieza separados, izquierdo y derecho, podrían hacerlos todos iguales simplemente perforando completamente el orificio del rodamiento y usando un rodamiento con brida. Si se omiten los relieves de los tornillos, que de todos modos son puramente estéticos, la pieza ahora es unilateral y no necesita ser mecanizada en ambos lados, eliminando otro paso de fabricación. Aquí se aplica lo mismo: menos piezas = menores costes de producción. Esto también se aplica a los paneles laterales principales del portal Y. Taladre el orificio del cojinete del tornillo de avance hasta el fondo y utilice un cojinete de brida. También hay dos bolsillos para cabezas de tornillos para montar los tensores de transmisión por correa, que no son realmente necesarios. Ya nadie usa transmisiones por correa… Al omitir las tres partes, las placas izquierda y derecha son idénticas, lo que elimina otro número de pieza. Además, esta pieza ahora se convierte en una pieza unilateral en términos de mecanizado, ahorrando tiempo y mano de obra.

Ok, ok, estas son peroratas personales y tal como yo lo habría hecho. Sin embargo, tengo un problema importante con la disposición de montaje del eje Z en Workbee. Los diseñadores utilizaron (8), cuéntelos, 8 tornillos con contratuercas de nailon para montar el eje Z. Un poco exagerado, en mi opinión. Pero el mayor problema con esto es que estos tornillos se vuelven completamente inaccesibles una vez ensamblados los X/Z, imposibilitando realizar el mantenimiento en el eje Z. Debes desmontar completamente el eje X/Z para hacer reparaciones o ajustar la tuerca antijuego en el Z. Eso es una locura. Por suerte, se me ocurrió una solución sencilla. Para montar, simplemente use los 4 orificios para tornillos en el exterior izquierdo y derecho del eje Z, no use los orificios internos ocultos. Hago los agujeros en el Luego taladro los 4 orificios correspondientes en la placa del eje Z a 6 mm para dejar espacio para un tornillo de 6 mm. Ahora todo el eje Z se atornilla simplemente como un conjunto con 4 tornillos accesibles y se puede quitar fácilmente para su mantenimiento. Eso tiene mucho más sentido para mí.

En la foto puedes ver dos de los tornillos de 6 mm x 12 mm entre las ruedas. Suficientemente estable y mucho más fácil.

Eso es todo por ahora. A medida que construya más de estos, probablemente tendré más sugerencias para mejorar. Ooznest, espero que estés escuchando.

Gurú del metal

PD: la mayoría de las modificaciones aquí se realizaron teniendo en cuenta el kit existente. Normalmente sólo necesitarías agregar algunas piezas al kit para realizar las modificaciones descritas. Creo que si tuviera que construir uno de estos desde cero en lugar de usar el kit, probablemente solo usaría 3 ranuras de 40 x 40 V para soporte de la placa de demolición, de adelante hacia atrás y en cada extremo se adjuntan soportes de esquina de 4 orificios. . O uno de 40 x 40 a cada lado y unos cuantos de 20 x 40 en el borde del medio. Esto proporcionaría un soporte aún mejor para la placa de demolición y la máquina en general. De hecho, construí uno como este y funcionó bien.

Probablemente también usaría placas C-Beam XL para las placas de los dos ejes X y Z, pero con solo 12 ruedas en lugar de 14. No creo que esto haga una gran diferencia en resistencia, es menos del 12% de diferencia en número. de ruedas. Esto supone una transmisión por tornillo y no por correa.

Por cierto, Chris Laidlaw ahora ofrece placas laterales Workbee en una versión 1 pulgada más alta para tener un poco más de espacio en el eje Z. Puedes verlos en Ebay en Chrisclub1.

mg

¡Vaya! Estas mejoras le van a dar un boost increíble a mi Workbee 1000×1000. ¡Gracias por las ideas!

Qué genial que haya tantas maneras de mejorar el Workbee 1000×1000, ¡definitivamente voy a probar algunas de estas sugerencias! ¡Gracias por el artículo!

¡Estas mejoras son justo lo que necesitaba mi Workbee 1000×1000! ¡Gracias por compartir!

¡Estas mejoras son espectaculares! Definitivamente voy a ponerlas en práctica en mi Workbee 1000×1000. ¡Gracias por compartir!