¿Te imaginas tener una impresora 3D de alta precisión controlada por cadenas? Con QuorXZ, esto es posible. Descubre cómo esta innovadora impresora Core XZ está revolucionando el mundo de la fabricación aditiva. ¡Sigue leyendo para conocer todos los detalles!

QuorXZ: una impresora Core XZ controlada por cadenas

Construya en 'CONSTRUCCIONES DE IMPRESORAS 3D' de Scotty Orr, 31 de agosto de 2017.

El QuorXZ no aparece por arte de magia. Su desarrollo requiere tiempo, atención cuidadosa y requiere de muchas piezas. Sin embargo, cuando termina, se crea un instrumento mecánico mágico… (y cuando finalmente dices su nombre, suena un poco como «Cork»).

Unidad de cadena de impresora 3D Core XZ. Movimiento de cuerdas

Construir

- opiniones

- detalles

- Lista de artículos

- archivos y dibujos

Discusiones

- Avance de la construcción:

¡Construcción terminada!

introducción

introducción¡Empezaré con algo para los ojos! Este es un breve vídeo de QuorXZ en acción.

Este video (Parte I) se centró en el funcionamiento mecánico de la impresora. (Hay una Parte II que se centra en la calidad de impresión y es el final del mismo trabajo de impresión). Esta fue una de las primeras impresiones (y en PLA) y fue antes de que montara las RAMPS en la carcasa o hiciera cualquier gestión de cables. Se ve mucho mejor ahora, imprime mejor y más rápido, y desde entonces se ha perfeccionado un poco (se mejoró la extrusora, se agregó una cama caliente y varios otros ajustes). Ahora también imprimirá ABS, nailon y, con suerte, algunos filamentos flexibles (aún no lo he probado, pero próximamente…).

Así que sospecho que podrías estar preocupado por el hilo conductor…

¿Por qué es posible que aún quieras considerar construir uno?

El QuorXZ se inspiró en la ingeniería y el diseño del prototipo de Nicholas Seward, documentados en RepRap.org: CoreXZ . Me hicieron varias preguntas sobre la confiabilidad y consistencia de su diseño y sus respuestas me convencieron de intentarlo.

Vale la pena leer detenidamente el hilo vinculado anteriormente, pero solo puedo describir brevemente los resultados de mi experiencia aquí. Llevo casi 2 años imprimiendo con esta impresora. No he tenido que ajustar la tensión de las cuerdas XZ en más de un año y medio. (El año pasado agregué una cama con calefacción, así que tuve que volver a cubrir Y.) Moví la impresora varias veces durante este tiempo. Y todavía imprime mucho mejor que el MakerBot y al menos tan bien como el Ultimaker 2+ que teníamos en el trabajo. (Y definitivamente es más versátil que ambos).

ConstruirSobre los archivos

Los archivos incluidos en la sección Archivos constan de 4 carpetas comprimidas y una hoja de cálculo de Excel. 2 de las carpetas contienen los archivos fuente de OpenSCAD y las otras 2 contienen los archivos DXF para cortar y los archivos STL para imprimir. (Para obtener más información, consulte los archivos 00readme.txt en cada carpeta).

La hoja de cálculo de Excel QXZ-BOM es una lista detallada de piezas de todo lo que necesita para construir una impresora que funcione. (Este archivo también se incluye en la sección Piezas). He intentado que la tabla sea lo más completa, exhaustiva y fácil de usar posible. La página 1 es una lista de piezas principales, organizada por tipo (tornillos, tuercas, etc.). La página 2 es una “lista de compras”, organizada por proveedor, con enlaces en los que se puede hacer clic (en la mayoría de los casos) a la pieza exacta que necesita. Algunas tiendas eBay utilizarán la «descripción de la pieza» exacta si necesita buscar una pieza. La página 3 es una “lista de construcciones”, organizada por asambleas (y orden de asambleas). Últimamente he pasado mucho tiempo organizándolos y revisándolos para que sean lo más precisos y útiles posible. Utilice la página 2 para comprar sus piezas (y etiquételas cuando lleguen). Mantenga la página 3 con usted mientras construye (y tenga en cuenta los comentarios).

No hay fotos en la sección Archivos. Tomé muchas fotos, pero no de cada paso. Las fotos que tengo se incluirán en las instrucciones de construcción a continuación y espero que sean suficientes.

Si decide intentarlo, compre sus piezas (a esto lo podemos llamar «Paso 0») y comencemos…

Paso 1: ensamble el pórtico en Y y la base de impresión

Originalmente diseñé esto para usar la placa de construcción OpenBuilds de 216×216, y puedes usar esta opción con una plataforma de impresión no original si lo deseas. Funciona sin modificaciones y las instrucciones son las mismas (pero sólo se utilizan ruedas de 4 V). Sin embargo, recomiendo utilizar los paneles diseñados en su lugar. Esto permite un área de impresión un poco más grande y facilita agregar un calentador de cama más adelante si lo desea. (Los trenes de transmisión recorren todo el conjunto, bloqueando el acceso a través de los lados. Esta placa de portal tiene aberturas grandes para facilitar el acceso al cableado a través de la parte inferior de la placa).

Necesitará las siguientes piezas.

- Ensamble las ruedas de 6 V: Presione un rodamiento hacia un lado y déle la vuelta, coloque una arandela y presione el otro rodamiento en su lugar. Deje a un lado la arandela y la tuerca restantes. Ensamble las pilas para los orificios más pequeños (5 mm) en la placa del portal: coloque un tornillo M5x25 en el extremo, agregue el cojinete, agregue la arandela restante y agregue un espaciador de 6 mm. Inserte el tornillo expuesto a través del orificio de 5 mm y asegúrelo con la tuerca M5. Apriete completamente. Repita para los otros dos agujeros.

- Ensamble las pilas para los orificios más grandes (~7 mm) en la placa del portal: coloque un tornillo M5x25 en el extremo, agregue el rodamiento, agregue la arandela restante, agregue un espaciador excéntrico de 6 mm con el extremo pequeño hacia arriba. Inserte el tornillo expuesto (y el espaciador excéntrico) a través del orificio de 7 mm y asegúrelo con la tuerca M5. Ajuste la marca en el espaciador para que mire hacia afuera. Apriete sólo ligeramente. Repita para los otros dos agujeros. (Nota: esto coloca las tuercas encima de la placa del portal en lugar de debajo de las ruedas en V; puede hacerlo de otra manera).

- Coloque el pórtico sobre la pieza de prueba de extrusión con ranura en V de 20 x 80 y ajuste los espaciadores excéntricos (todos en la misma dirección) hasta que el movimiento sea suave y sin tambaleos. Apriete completamente las tuercas, vuelva a verificarlas y ajústelas si es necesario. Retire el portal de la ranura en V y deje la ranura en V a un lado.

- Conecte la plataforma de impresión a la placa del pórtico: inserte los 4 tornillos M3x20 a través de los orificios de las esquinas de la plataforma de impresión, déle la vuelta y colóquela sobre una superficie plana con los tornillos hacia arriba. Agregue un espaciador de 3 mm a cada tornillo, agregue un rodamiento de 623v y agregue otro espaciador de 3 mm. Dé la vuelta al portal terminado (con las ruedas hacia arriba) y colóquelo sobre los 4 extremos de los tornillos. Agregue las tuercas M3 y apriete completamente. Esto completa la construcción de la cama de impresión. Deje a un lado el conjunto de la plataforma de impresión.

Nota: Está bien construir el conjunto con las tuercas de esquina en la parte superior en lugar de en la parte inferior. Esto es lo que hice cuando agregué un calentador a mi cama (ver notas y foto al final de este paso).

No tengo una foto solo del conjunto de la plataforma de impresión, pero aquí hay algunas fotos de cómo debería verse y cómo encaja.

Notas importantes sobre la opción de cama con calefacción (y capacidad de ajuste):

En la foto de arriba notarás que la característica mecánica importante es mantener la trayectoria de la cuerda en Y en un solo plano. No importa qué tan alta esté la plataforma de impresión real por encima de este nivel (aparte de perder algo de capacidad de impresión en altura Z). Al investigar el impulso y el calor de las cuerdas, me preocupaba que el calor de una cama caliente pudiera afectar la tensión de las cuerdas. Utilizo un calentador con aislamiento de goma, similar a una alfombra, montado debajo de la placa de presión superior. Después de fijarlos al panel, los cubrí con un trozo delgado de guata de fibra de vidrio, los mantuve en su lugar y los cubrí con cinta reflectante de aluminio. Reemplacé los espaciadores de los cojinetes superiores con contratuercas M3 (aproximadamente tan profundas como el espaciador) y agregué un trozo de tubo de goma de 6 mm de largo con un diámetro interior de 1/8″ (comprimido a aproximadamente 4 mm) para permitir elevar y nivelar la plataforma. Las contratuercas son importantes para que el rodamiento no “flote”. También coloqué una placa de vidrio de borosilicato de 3 mm de espesor en la cama para poder usar pegamento en barra (y limpiar fácilmente) para mejorar la adhesión. Perdí unos 7 mm de altura de impresión, pero no he tenido ningún problema con el calor (a menudo caliento la cama a 110°C) y puedo ajustar la nivelación de mi cama. (Nota: el vidrio está «detrás» de los pernos frontales, por lo que también perdí unos 10 mm de Y.) Si está utilizando una cama con calefacción, es posible que también necesite «extender» la muesca inferior en la sección central de la carcasa para acomodar los cables pueden correr libremente sin tocar el carro ni las ruedas. Amplié el mío a unos 10 mm en un lado. A 10 mm de la guía de hilo impresa del soporte en Y.

Paso 2: Ensamble la carcasa y los rieles fijos (Y y Z).

Si recibe las piezas de su caja antes que las demás, puede ensamblar la mayor parte de la caja mientras espera. Recomiendo encarecidamente conseguir un tapete de costura/manualidades de 24″ x 18″ para la construcción. Las líneas te ayudarán a mantener la caja perfectamente cuadrada mientras construyes.

Quizás no quieras hacer esto, pero en realidad usé pegamento para madera en todas las piezas verticales coincidentes. (¡No pegue la parte superior!) Tenga cuidado al ensamblar. Las partes laterales de la caja no son idénticas ni simétricas. (El estuche terminado tiene un frente y una parte trasera y un lado izquierdo y derecho, y esto es importante).

Necesitará las siguientes piezas.

Nota 1: Pedí mi carril lineal con una longitud de 500 mm, por lo que solo tuve que hacer un corte en cada pieza. (El paquete de envío también era más pequeño).

Nota 2: Puede que sea más fácil instalar los rieles en Z (paso 2c a continuación) antes de ensamblar la caja. Sin embargo, documentaré cómo lo hice a continuación para que las fotos coincidan mejor.2a: montar el caso

- Coloque las piezas como se muestra en la primera foto a continuación. La sección central vertical es simétrica, pero los orificios para el motor paso a paso están en la parte inferior. Los paneles laterales no son simétricos y hay un izquierdo y un derecho: el lado izquierdo tiene el orificio para el motor paso a paso cerca de la parte superior y debe estar «delante» de la sección central. El lado derecho tiene los orificios para montar el motor paso a paso cerca de la parte inferior y también deben estar «en frente» de la sección central. La hendidura larga en la sección superior debe estar «en frente» de la sección media. Las partes estrechas de la carcasa delantera y trasera son idénticas.

- Primero, fije las pestañas de la sección central a las ranuras de las secciones laterales. Agrega la parte superior y asegúrala temporalmente con cinta adhesiva. Agregue las piezas delantera y trasera y asegúrelas temporalmente con cinta adhesiva.

- Alinee el conjunto y use una broca de 1/16″ para perforar orificios piloto a través del tercer orificio de 2 mm desde la parte inferior y el orificio de 2 mm debajo de la ranura superior de los paneles laterales, hacia el panel central (taladre aproximadamente 1/2 pulgada de profundidad). . Utilice 4 tornillos n.° 2 y fije firmemente los lados al centro a través de estos 4 orificios.

- Verifique la cuadratura y taladre orificios piloto a través de los orificios de 2 mm en las pestañas en la parte delantera y trasera de los paneles laterales, en las ranuras de los paneles angostos del chasis delantero y trasero. (Asegúrese de presionar firmemente las piezas delantera y trasera contra las piezas laterales al perforar). Utilice 4 tornillos n.º 2 y fije firmemente los lados a las piezas delantera y trasera a través de estos 4 orificios.

- Verifique que la parte superior esté cuadrada y taladre orificios piloto a través de los orificios de 2 mm en los extremos de la parte superior (a cada lado de la ranura), en la parte superior de los paneles laterales. Utilice 4 tornillos n.º 2 y fije el panel superior a los paneles laterales a través de estos 4 orificios. (Nota: marque la parte superior o inferior de la parte superior para evitar voltearla accidentalmente en pasos posteriores. A menudo se retira durante la construcción).

- Alinee el conjunto y taladre los orificios guía restantes (puede esperar hasta más tarde para realizar los orificios guía superiores restantes).

- (Opcional) Si quieres pegar las uniones verticales, ahora es el momento de aplicar el pegamento. Retire los tornillos de un lado de la caja uno a la vez, aplique pegamento y reemplácelos. Importante: NO aplique pegamento a ninguna superficie que toque la parte superior; ¡debe permanecer removible para el mantenimiento de la impresora!

- Vuelva a verificar el cuadrado y asegure los paneles laterales, el frente y la parte posterior con suficientes tornillos #2. No inserte tornillos en los dos orificios superiores de los paneles laterales todavía.

esto es eso FRENTE de la impresora.

2b: Ensamble e instale el riel Y

- Marque y corte un trozo de 368 mm de largo del perfil de ranura de 20 x 80 V. Puede comprobar la marca en la carcasa antes de cortar. El riel debe quedar al ras con el exterior de la caja (o un poco más corto). No los cortes demasiado.

- Fije los soportes de las esquinas a la ranura en V. Inserte 1 tuerca en T en cada uno de los dos rieles centrales y 2 tuercas en T en cada uno de los rieles exteriores. (Todos en el mismo lado del perfil). Sujete firmemente los 6 soportes de esquina con 6 tornillos M5x8 mm. El lado plano de los 4 ángulos de las ranuras exteriores mira hacia afuera y está a >10 mm de los extremos. El lado plano de los dos ángulos centrales mira hacia la parte central de la caja y está ubicado en el «frente» de la parte central.

- Coloque el riel en el conjunto del chasis (asegúrese de que los dos soportes intermedios estén frente a la sección central). Inserte 2 tornillos M5 x 15 mm a través del frente de la caja y en los soportes. (Las tuercas van en los soportes). Deslice la carcasa sobre el borde de la mesa de trabajo y busque debajo para instalar 2 contratuercas M5 (no las apriete todavía). Repita en la parte posterior del estuche. Una vez que esté seguro de que el riel frontal está centrado y al ras, presione cada soporte firmemente contra el interior de la caja (empujando la tuerca y el perno en el orificio frontal lo suficiente como para alcanzar los tornillos del riel con el destornillador) y apriete completamente los tornillos del riel. Luego apriete completamente las tuercas M5 en los tornillos de la caja. Repita este proceso para los tornillos traseros. Finalmente, fije los dos soportes centrales insertando tornillos M5 x 15 mm a través de los soportes y el tablero de MDF y fijándolos a la parte posterior de la sección central con contratuercas M5. Apriete completamente los tornillos del cuerpo y del riel.

- Verifique que la impresora y el riel estén cuadrados y nivelados y ajuste estos tornillos si es necesario antes de continuar.

2c: Montaje e instalación de los carriles Z

- Marque y corte dos piezas de 250 mm de largo de extrusión con ranura en V de 20 x 20. Marque y corte 4 piezas de riel lineal OpenRail de 250 mm de largo.

- Inserte 5 tuercas en T en una ranura de una ranura en V de 250 mm de largo. Distancia aprox. 50 mm.

- Duplique dos de las piezas del riel lineal, de adentro hacia adentro (vea la primera imagen a continuación) y fíjelas a la ranura en V con 5 tornillos M5 x 10 mm. Asegúrese de que los extremos estén al ras con la ranura en V. Estos rieles dobles deben comprimirse firmemente (de lado a lado) al apretarlos. Debido a las ranuras para tornillos alargadas en el riel lineal, también se debe tener cuidado de asegurar que el borde del riel esté alineado exactamente paralelo al lado de la ranura en V. Sugiero alinear la costura del riel (que se muestra en un círculo a continuación) con la superficie de la ranura en V en un extremo y apretar completamente el tornillo en ese extremo. Date la vuelta y alinea la misma costura con la misma cara en el otro extremo y aprieta completamente ese tornillo. Verifique nuevamente y apriete completamente los tornillos restantes. Repita el proceso en el otro riel Z.

- En la parte posterior de la sección central del chasis, coloque una marca a cada lado de la abertura ancha de 100 a 105 mm desde la parte inferior de la impresora (la parte superior de la mesa). Esto marca la parte inferior del riel Z. (105 es la medida correcta según el diseño, pero las mías están establecidas en 100. Si ha elevado su cama para usar un calentador, use 105 como máximo).

- Coloque la caja de un lado para instalar el primer riel Z. Inserte 5 tuercas en T en el lado de la ranura en V opuesto al riel lineal doble, aproximadamente a 50 mm de distancia. Sostenga el riel contra la parte posterior de la sección central, al ras con la abertura de la carcasa y el extremo «inferior» de la marca. Fíjelos a la caja con 5 tornillos M5x15mm. Apriete firmemente, pero no demasiado. Da la vuelta al estuche y repite lo mismo con el otro riel Z.

- Regrese el chasis a una posición vertical y cuadrada, asegurándose de que cada conjunto de riel en Z esté a la altura correcta y que la superficie de la ranura en V esté al ras con el interior del corte del panel central. Asegúrese de apretar los tornillos únicamente, ya que probablemente será necesario aflojarlos más adelante al instalar el conjunto del pórtico XZ. La segunda foto a continuación muestra uno de los rieles instalados. (Lo siento, la mejor foto que tuve de este paso).

- Esto completa el conjunto de carcasa/riel. Deje el conjunto a un lado (o en el suelo, fuera del camino).

Paso 3: ensamblar el X-Portal

Comienzo este paso con una imagen motivadora. Estos son los espaciadores excéntricos terminados que son más fáciles de ajustar cuando están en la parte superior).

Necesitará las siguientes piezas.

- Localice la pieza de aluminio cuadrada de 50 mm con doce agujeros. Orientelo como se muestra en la primera imagen a continuación. Llamaré a la fila con los dos agujeros más grandes «la fila superior». Si un lado tiene mejor acabado que el otro, mire hacia adelante. A esto lo llamaré «el frente».

- Inserte 4 tuercas remachables M3 en los 4 orificios del medio. Inserte las Rivnuts desde la parte posterior del plato. Para asegurar la tuerca firmemente en la placa, debe «inflar» la parte frontal de la Rivnut para que la pieza se expanda en el orificio. Lo ideal sería utilizar una herramienta Rivnut, pero probablemente no tengas una. Busque un tornillo de acero M3 (preferiblemente inoxidable) con cabeza hexagonal y rosca continua. Atornille el tornillo por el frente hasta que las roscas se enganchen completamente en la tuerca Rivnut. Coloque una contratuerca M3 en el extremo y apriete completamente. Con dos llaves, apriete el perno y la tuerca lo más fuerte posible (sin dejar que la tuerca Rivnut salga por la parte posterior). Esto requiere algo de fuerza muscular. Retire el tornillo. Para probar si la Rivnut está lo suficientemente segura, use un tornillo M3 normal y apriételo, aplicando aproximadamente la misma cantidad de presión (o un poco más) que usaría para mantener el soporte del extremo caliente en su lugar. Una vez que haya impreso el soporte del hot end, podrá utilizarlo para realizar pruebas. Si la tuerca remachable no gira, todo está bien. Si se mueve, use el otro tornillo y gírelo un poco más. Debería poder ver al menos un ligero bulto en la tuerca remachable. La segunda imagen a continuación muestra la placa con las tuercas remachables instaladas.

- Ensamble las 4 ruedas mini-V. Presione un rodamiento hacia un lado y gírelo, coloque una arandela y presione el otro rodamiento en su lugar. Deje a un lado la arandela y la tuerca restantes.

- Instale 2 ruedas en V en los dos orificios centrales de la fila superior. Para cada uno, coloque un tornillo M5 x 25 mm a través del frente de la placa y desde detrás de la placa agregue el espaciador excéntrico de 6 mm (extremo pequeño hacia el orificio), la arandela de precisión sobrante, la rueda en V y finalmente la contratuerca M5. Ajuste el espaciador de modo que la marca quede hacia arriba y apriete la tuerca.

- Instale las dos ruedas en V restantes en los dos orificios centrales de la fila inferior. Siga el mismo procedimiento pero utilice un espaciador normal de 6 mm y apriete completamente la tuerca.

- Coloque el pórtico en una ranura de 20 x 20 V y ajuste el voltaje como lo hizo con el pórtico en Y. Gire los espaciadores excéntricos en la parte superior del pórtico (en la misma dirección) hasta que haya un movimiento suave pero sin juego en el pórtico. Apriete completamente las tuercas y retire el portal de la ranura en V.

- Fabrice e instale los tornillos de ajuste de la cuerda. No pude encontrar un tornillo M4 x 25 mm de largo con un vástago liso, así que usé tornillos de 30 mm de largo y los acorté a 25 mm. Por este motivo también utilicé las tuercas ciegas (puramente cosméticas) para ocultar el extremo rugoso. Podrías usar contratuercas normales y dejar el tornillo sin cortar «sobresaliendo»; a mí me parecieron feos. En cualquier caso, deberá perforar un orificio de 1/16″ a través del eje a unos 4-5 mm de la cabeza del tornillo. (Dependiendo de su herramienta, es posible que también necesite hacer una plantilla de perforación para esto). Desbarbe con cuidado ambos lados del orificio con una broca más grande y/o un poco de abrasivo. Prepara la contratuerca M4 (crea una rosca en el nailon) colocándola correctamente sobre el tornillo y “trabajando” un poco la rosca. (Probablemente debería hacer esto antes de cortar el tornillo). Retire la tuerca e instálela “al revés” en el tornillo, dejando aproximadamente 6 mm de rosca expuesta. Inserte el tornillo con la tuerca en uno de los orificios restantes y coloque la tuerca ciega M4. Ajuste el tornillo de modo que el orificio quede sobre la ranura de la ranura en V. Repita lo mismo con los tornillos restantes. (De hecho, puedes realizar todo este subpaso más adelante, cuando estés listo para encordar el «instrumento»).

Nota: Los 4 tornillos M3 restantes se utilizan para fijar el soporte del extremo caliente impreso. Ahora puede montarlo sin apretar, si está disponible.

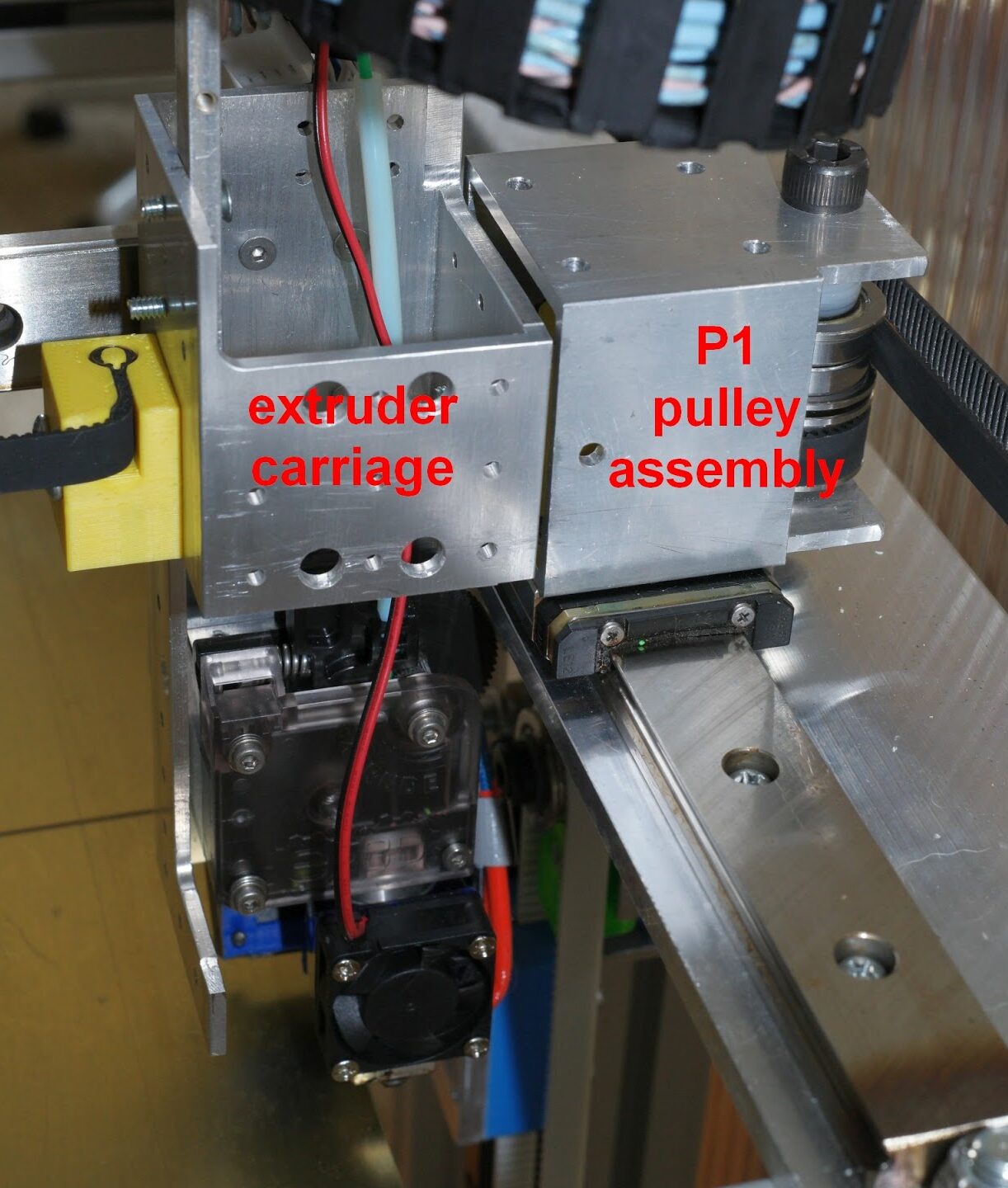

Paso 4: ensamblar el portal Z (creación del ensamblaje del portal XZ)

Este es probablemente el montaje más complejo de la construcción. Debe asegurarse de haber instalado todos los separadores, tornillos, tuercas, placas, etc. en el orden correcto y de que todo esté en la orientación correcta antes de instalar el conjunto en la impresora. La buena noticia es que puedes dejar todo “suelto”, por así decirlo, hasta que instales el ensamblaje. No tengo fotos de los pasos intermedios, pero si estudias detenidamente las fotos de este paso podrás ver todas las partes.

Esta es la PARTE POSTERIOR de la asamblea.

Este es el FRENTE de la asamblea.

Necesitará las siguientes piezas.

- Marque y corte una pieza de 278 mm de largo de perfil con ranura en V de 20 x 20. Este es el carril X.

- Reúna las placas de aluminio restantes. Deberías tener 2 trozos grandes y 2 pequeños. Las piezas grandes se montan en la parte posterior del riel X con el extremo cónico hacia el centro de la impresora. Las piezas pequeñas se montan en la parte frontal del riel X con el lado plano mirando hacia el exterior de la impresora. (Vea las fotos de arriba). Construya un extremo y repita los siguientes subpasos para el otro extremo (después de agregar el portal X).

- Fije la placa grande al riel X. Inserte una tuerca en T doble en la ranura en V, coloque el espaciador impreso sobre ella (con el lado formado contra el riel y al ras con el extremo), coloque los dos orificios del extremo cónico de la placa sobre ella, alinee todos los orificios. y fije con 2 tornillos M5x15mm. Apriételos sólo ligeramente ya que se ajustarán cuando se monte el conjunto.

- Voltee el conjunto para que descanse sobre la placa. Inserte dos tornillos M5x30 mm en los orificios exteriores desde abajo. (Estos son de gran tamaño para acomodar los espaciadores excéntricos en el siguiente paso).

- Construya las pilas de almacenamiento sobre los tornillos expuestos. En cada tornillo, agregue lo siguiente en este orden: espaciador excéntrico de perfil bajo M5 (con el lado del espaciador hacia abajo), arandela de precisión M5 (diámetro exterior de 10 mm), cojinete ranurado M5x16x5, arandela de precisión M5, espaciador M5x6 mm, cojinete ranurado M5x16x5, contratuerca M5. (Vea la segunda imagen a continuación). Apriete los tornillos un poco más que a mano. Estas pilas deben quedar un poco “sueltas” más adelante cuando se instale el conjunto. Deje el conjunto a un lado.

- Construya las pilas de almacenamiento en el plato pequeño. Inserte 2 tornillos M5x40 mm a través de los orificios exteriores de la placa pequeña y coloque la placa sobre las cabezas de los tornillos. En cada tornillo, agregue lo siguiente en este orden: espaciador M5x6 mm, arandela de precisión M5 (10 mm de diámetro exterior), cojinete ranurado M5x15x5, espaciador M5x6 mm, arandela de precisión M5, cojinete ranurado M5x15x5, espaciador M5x3 mm. (Vea la tercera imagen a continuación). Puede colocarle temporalmente una tuerca para mantener las piezas en su lugar hasta el siguiente paso (en caso de que sea torpe como yo…)

- Conecte la placa pequeña a la placa grande y al riel X. Coloque una sola tuerca en T en el extremo de la ranura en V en el lado opuesto a la placa grande. Coloque el conjunto de rieles con la placa grande (con la nueva tuerca en T hacia abajo) sobre las pilas con las pilas de placas pequeñas hacia arriba. Enrosque con cuidado los extremos de los tornillos en los dos orificios restantes de la placa grande. Asegúrelo con dos contratuercas M5 y apriete solo ligeramente. Dé la vuelta al conjunto y fije la placa pequeña (a través del orificio central) al riel usando un tornillo M5 x 8 mm en la tuerca en T. Apriete sólo ligeramente. Esto completa un extremo del portal Z.

- Agregue el conjunto del pórtico en X completo al riel desde el lado opuesto, con la placa del portal en X en el mismo lado del riel en X que la placa del pórtico en Z pequeña. Repita los pasos anteriores para instalar el otro extremo del Z-Portal. Esto completa el ensamblaje del portal XZ. Reservar hasta la instalación.

Nota: Puede instalar el conjunto del pórtico XZ ahora, pero es más fácil instalar primero casi todos los cojinetes de la guía de hilo. Es posible que quieras mover la caja libremente mientras haces las guías de cuerdas y el portal simplemente se interpondría en tu camino. Si lo intentas, puedes dejar el XZ Gantry suspendido de una cuerda. (De hecho, hice esto. Lo hice porque me preocupaba la capacidad de ajuste y el ajuste; no tienes que hacerlo porque ya lo hice. ¡Encaja!)

Paso 5: montar las guías para las cuerdas.

Para prepararse para este paso, es posible que desee volver a ver el vídeo introductorio. Muestra todas las partes en acción. Este paso se divide en dos subpasos: la ruta de guía de movimiento Y y la ruta de guía de movimiento XZ.

Necesitará las siguientes piezas.

5a: Conjunto de trayectoria de guía de movimiento Y

La foto a continuación muestra el soporte en Y izquierdo (el soporte de anclaje de cuerda). El lado derecho es similar, pero no tiene pasador de anclaje (en su lugar, las cuerdas lo atraviesan por completo).

- Prepare los soportes impresos. Los tornillos M3x10mm se atornillan directamente al plástico. Antes de agregar rodamientos, “enrosque” cada uno de los orificios atornillando el tornillo firmemente en el orificio. No te excedas, una vez es suficiente.

- Coloque un rodamiento ranurado M3x10x3 entre dos separadores M3x0,5 mm y presione el sándwich en la ranura del soporte, alineando la pila con los orificios. (Es posible que necesite usar una pequeña regla de acero y/o un picahielos para insertar los espaciadores lo suficientemente adentro y centrarlos en los orificios). Inserte el tornillo M3x10 mm a través del orificio superior, los espaciadores y el cojinete y atorníllelos en el orificio inferior. del plástico. Repita con los otros tres rodamientos (incluido el otro soporte). Compruebe que los rodamientos se muevan con razonable facilidad y ajuste la tensión apretando o aflojando el tornillo.

- Para el soporte izquierdo, acorte la clavija de afinación de cítara M5 a 23 mm (corte la parte inferior) y reduzca el corte con una Dremel o una lima. Insértelo en el agujero o gírelo. Este es un pasador resistente a la fricción y debe quedar bastante apretado cuando se inserta completamente en el orificio.

- Instale los soportes en Y en la carcasa. Para cada soporte, use tres tornillos M4x20 mm a través del soporte y en los tres orificios en la sección central al lado de la muesca ancha. (Los soportes se montan en la parte delantera de la sección central). Fíjelos con contratuercas M4 y apriételos firmemente.

5b: Montaje de la trayectoria de la guía de movimiento XZ

Las guías de movimiento XZ constan de 8 postes, cada uno de los cuales sostiene un espaciador (para llevar el camino al plano correcto) y dos cojinetes montados espalda con espalda que forman una pequeña «V» para sujetar la cuerda. Hay 4 guías de gran diámetro en la parte superior e inferior de los Z-Rails que guían la cuerda alrededor de los extremos de los Z-Rails. Las otras 4 guías guían la cuerda desde los motores paso a paso hacia las trayectorias verticales requeridas para el movimiento XZ. La foto de abajo muestra las guías y el recorrido de la cuerda (junto con las bobinas del motor paso a paso). ¡Estamos cada vez más cerca!

Esta es la PARTE POSTERIOR de la impresora.

- Instale los postes y cojinetes de 8 mm. Inserte un tornillo M8x40 mm en cada uno de los orificios de 8 mm en la sección central desde el frente del panel. Agregue un espaciador M8x3mm, 2 rodamientos M8x22x7 y una contratuerca M8. Apriétalos bien.

- Instale los postes y cojinetes inferiores de 10 mm. Inserte un tornillo M10x40 mm en cada orificio de 10 mm debajo de los rieles en Z desde la parte frontal del panel. Agregue un espaciador M10x2mm, 2 rodamientos M10x26x8 y una contratuerca M10. Apriétalos bien.

- No instale los dos postes de soporte superiores encima de los rieles en Z en este momento. Este espacio debe permanecer libre para poder instalar el XZ-Gantry en el paso de montaje final. Puedes colocar los espaciadores, rodamientos y tuercas en los dos tornillos y guardarlos para su uso posterior. Esto completa el montaje de la ruta guía del hilo por ahora.

Paso 6: Ensamble el extrusor (si usa un extrusor impreso)

Omita este paso si está utilizando el extrusor E3D Titan (muy recomendable). Ambos extrusores encajan en la carcasa de 10 mm y en los motores paso a paso enumerados en el paso de montaje del paso a paso. Construí el QuorXZ usando el extrusor impreso. (De hecho, diseñé la extrusora específicamente para esta máquina). Me cambié a la Titan hace aproximadamente un mes. Sin embargo, si tienes que escatimar (como hice yo en aquel entonces), este extrusor funciona bien con PLA y ABS. Quiero imprimir con filamentos flexibles y no estoy seguro de qué tan bien funcionaría.

Este extrusor consta de 4 partes impresas: el cuerpo, la tapa, la palanca y el tornillo mariposa.

Necesitará las siguientes piezas.

- Presione el rodamiento M5x10x4 en la cubierta y déjelo a un lado.

- Montar el caso. Utilice una broca de 2 mm o 5/64″ para limpiar el recorrido del filamento en la carcasa (dos orificios: superior e inferior). Taladre una rosca en el orificio en la parte superior de la carcasa para el conector M5. Utilicé un tornillo para chapa de 10-24 que pareció funcionar bien. Atornille el conector. Es posible que necesites usar unas pinzas acolchadas para introducirlo por completo. Coloque la tuerca cilíndrica M4 en el orificio de 8 mm con la rosca hacia la ranura.

- Ensamble e instale el tornillo de mariposa con resorte. Inserte el resorte M4 en la parte superior del tornillo de mariposa impreso. Inserte el perno roscado M4x30 en el tornillo de mariposa. Atornille el tornillo M4 (con tornillo de mariposa) en la tuerca cilíndrica de la carcasa y deje el conjunto a un lado.

- Montar la palanca. Coloque el rodamiento M5x16x5 entre dos arandelas de precisión M5 (diámetro exterior de 10 mm) y presione el sándwich en la ranura de la palanca, alineando la pila con los orificios. (Es posible que necesite usar una pequeña regla de acero y/o un picahielos para colocar los espaciadores lo suficientemente lejos y centrados en los orificios). Coloque una tuerca en T con la «niple» contra el plástico en el hueco de la tuerca en T de la palanca y manténgala allí mientras inserta y coloca el tornillo M5x15mm desde el otro lado. Apriétalos bien.

- Apila el extrusor sobre los tornillos M3x40. Coloque la palanca (en la posición cerrada) contra la caja con la conexión de la bisagra correctamente incrustada. Coloque el conjunto de palanca de caja sobre la cubierta en la orientación correcta (la cubierta solo cubre la caja en una posición). Atornille los tornillos M3x40 mm a través de la cubierta y el cuerpo (es posible que necesite un destornillador para atravesar el plástico). Coloque el engranaje de transmisión MK8 en la cavidad para mantener todo junto para el siguiente paso y déjelo a un lado.

(¡Usé los otros 3 tornillos en mi nuevo Titan!)Un breve interludio: ¡Me encanta el sonido de las impresoras 3D! Son como pequeños robots cantantes con instrumentos de acompañamiento. Menciono esto porque estamos cerca de “encordar” este instrumento en particular. (E incluso «punteamos» las cuerdas para ajustar la tensión). Si bien me encanta el sonido, no a todos en la casa les encanta. Agregué algunas cosas para atenuar un poco el sonido. Utilicé separadores de corcho delgados para montar los motores paso a paso de movimiento (no hagas esto en el motor paso a paso del extrusor, no hay separadores). Una vez terminada la impresora, agregué un poco de cinta aislante de espuma delgada de 1/4 de pulgada de ancho a todos los bordes de la carcasa inferior. Estos pasos son completamente opcionales y no se mencionan más en la estructura. La QuorXZ canta bastante silenciosamente para ser una impresora de marco abierto. ¡Me gusta escucharlo!

Paso 7: ensamblar e instalar motores paso a paso y extrusoras

Este paso consta de tres partes: preparar los motores paso a paso de movimiento envolviendo las bobinas, instalar los motores paso a paso de movimiento e instalar la extrusora y su motor paso a paso.

Nota: Al conectar los motores paso a paso, preste atención a la ubicación de los cables del paso a paso para evitar interferencias con la trayectoria de la cuerda y otras partes. Mirando el frente de la caja: Mi cable paso a paso en Y está en el interior de la caja lateral. Mi cable paso a paso XZ derecho sale por el lado izquierdo. Mi cable paso a paso XZ izquierdo sale por la parte superior. El cable paso a paso de mi extrusora sale por la parte inferior.

Necesitará las siguientes piezas.

7a: Prepare los Motion Steppers (envuelva y coloque las bobinas)

- Necesitará cortar 3 trozos de hilo de pescar de prueba de 100 libras. 150″ para la bobina Y y 170″ para cada una de las bobinas XZ. También necesitarás un poco de cinta adhesiva. Cada una de las bobinas tiene 2 orificios desplazados en cada extremo. El agujero más grande atraviesa toda la bobina. El orificio más pequeño es un orificio de alimentación a la superficie de la bobina. Para enrollar un carrete, inserte el hilo en el orificio más grande y pase la mitad del largo. Toma un extremo, pásalo por el agujero más pequeño y comienza a envolver. (No importa si eres diestro o zurdo: envuélvelo en la dirección que te dé mayor control). Envuélvelo desde el borde exterior del lado plano hasta el centro del lado plano. Asegúrate de tirar con firmeza y de que las vueltas no se superpongan. Cuando hayas terminado, una sola capa de hilo debe llenar la mitad del carrete, dejando un extremo largo. Asegure la línea con un poco de cinta adhesiva (trate de no dejar demasiada cinta en la parte desnuda del carrete; pronto la quitará). Dale la vuelta a la bobina y, con el mismo movimiento de la mano, envuelve el otro extremo para que coincida con la envoltura anterior. Sus extremos deben salir de la bobina en direcciones opuestas. Retire la cinta, retire una envoltura de cada lado y péguela con cinta adhesiva en toda su longitud para mantener todo en su lugar. (También pegué con cinta adhesiva alrededor del extremo más pequeño). Deberá quitar esta cinta hacia el final del proceso de encordado, así que asegúrese de poder acceder a ella fácilmente. Repita el proceso para las tres bobinas, marcando la cinta en la bobina Y.

- Conecte las bobinas a los motores paso a paso. Puede alcanzar el tornillo de fijación del motor paso a paso en Y después de instalarlo, por lo que el espacio libre no es demasiado crítico. Insértelo con la base de la bobina a unos 10 mm de la parte frontal del motor paso a paso y apriete el tornillo de fijación lo suficiente para que no se caiga. (Asegúrese de utilizar la bobina Y). Para los motores paso a paso XZ, NO se puede acceder al tornillo de fijación después de la instalación. El borde exterior del borde ancho de la bobina (donde hace la transición hacia la superficie de la bobina) debe ser «perpendicular» a la parte posterior de la sección central de la carcasa (estos motores paso a paso están en el frente). Para ajustar esto, coloque la bobina en el motor paso a paso y apriete ligeramente el tornillo de fijación contra el lado plano del eje (debe deslizarse con un poco de presión). Inserte la bobina en la abertura desde el frente de la sección central de la caja y sostenga el motor paso a paso firmemente contra la caja. Empuje o tire de la bobina hasta que este punto de transición se alinee con la carcasa. Retire con cuidado el motor paso a paso y la bobina y apriete el tornillo de ajuste. Repita lo mismo con el otro motor paso a paso.

7b: Instale los motores paso a paso

- Vuelva a colocar los motores paso a paso XZ en sus ranuras, verifique la alineación de la bobina y asegure cada uno con 4 tornillos M3x16 mm. (Asegúrese de que los extremos de las cuerdas no se extiendan hacia el interior del agujero).

- Conecte el motor paso a paso en Y al soporte Pololu. El soporte Pololu en forma de L se fija boca abajo al estuche. (Es decir, la parte de la carcasa mira verticalmente hacia abajo mientras que el soporte del motor paso a paso está horizontalmente en la parte superior). Inserte el motor paso a paso, enróllelo hacia abajo a través del orificio del soporte del motor paso a paso y fije el motor paso a paso desde abajo con los tornillos incluidos en el Pololu. equipo. (El soporte aún no debe estar sujeto al estuche).

- Conecte el conjunto de montaje/paso a paso en Y al chasis. Sostenga el conjunto en la carcasa y presione 4 tornillos M4x20 mm en la carcasa desde el exterior. Fíjelas con 4 contratuercas M4 y apriételas firmemente. Si tiene problemas para introducir herramientas allí, puede quitar temporalmente la bobina.

- Ajuste la altura de la bobina Y. El centro de la bobina en Y (por donde sale la cuerda) debe estar a la misma altura que los cojinetes en los soportes en Y instalados. Probablemente una estimación sea suficiente. Afloje el tornillo de ajuste de la bobina en Y, ajuste la altura y apriételo firmemente.

7c: Instale el extrusor y su paso a paso

Nota: Esta versión de compilación aún no está terminada. Estaba teniendo problemas con el editor en modo borrador, así que los publiqué antes para ver si eso ayudaba. Los terminaré tan pronto como sepa cómo.Gracias por su paciencia.

escocés

Scotty Orr,

31 de agosto de 2017

A ahmadnorooozi, Arturas y Bad Sequel les gusta esto.

Construir autor Scotty Orr,

Buscar todas las construcciones de Scotty Orr

-

Esta cargando…

Crear detalles

- Licencia de construcción:

CC – Atribución No Comercial – CC BY NC

Razón de esta construcción

Comencé con una pequeña impresora 3D, la actualicé, la modifiqué y todavía no estaba satisfecho. Quería mejor calidad y un área de impresión más grande. Por encima de todo, quería una impresora que imprimiera de manera confiable y consistente, impresión tras impresión.

Sabía que podía hacerlo mucho mejor de lo que tenía. One-UP fue un gran proyecto de aprendizaje, pero realmente quería aprender más… Así que investigué, estudié y finalmente decidí diseñar y construir el mío propio. El resultado es el QuorXZ.

Inspirado por

La maravilla de la ingeniería de Nicholas Seward, el Core XZ. Detalles en RepRap.org: CoreXZ

Documentos adjuntos:

QXZ-BOM.xlsx

- Tamaño del archivo:

- 46.3KB

- Puntos de vista:

- 592

Documentos adjuntos:

QXZ OpenSCAD Fuente.zip

- Tamaño del archivo:

- 376,1 KB

- Puntos de vista:

- 520

Extrusor OpenSCAD Source.zip

- Tamaño del archivo:

- 440,6 KB

- Puntos de vista:

- 574

Piezas impresas – STL.zip

- Tamaño del archivo:

- 925,6 KB

- Puntos de vista:

- 518

Piezas cortadas con láser CNC – DXF.zip

- Tamaño del archivo:

- 48,4 KB

- Puntos de vista:

- 590

QXZ-BOM.xlsx

- Tamaño del archivo:

- 46.3KB

- Puntos de vista:

- 715

© OpenBuilds®

[automatic_youtube_gallery type=»search» search=»QuorXZ: una impresora Core XZ controlada por cadenas

» limit=»1″]

QuorXZ: una impresora Core XZ controlada por cadenas

La impresora QuorXZ es una maravilla mecánica que nace de una cuidadosa gestación. Inspirada en el diseño de Nicholas Seward, la Core XZ, esta impresora controlada por cadenas requiere tiempo, atención y muchas piezas para su construcción. Sin embargo, una vez lista, se convierte en un instrumento mecánico mágico que ofrece resultados sorprendentes.

En este artículo, te guiaré a través de los pasos para construir tu propia QuorXZ, una impresora 3D Core XZ de cadena de movimiento.

Preguntas frecuentes sobre la impresora QuorXZ:

¿Por qué considerar construir una QuorXZ?

La QuorXZ se inspiró en el diseño de Nicholas Seward, cuya ingeniería y prototipo se documentan en RepRap.org: CoreXZ. A pesar de las preguntas planteadas sobre la fiabilidad y consistencia de su diseño, los resultados de mi experiencia han sido excelentes. He estado imprimiendo con esta impresora durante casi 2 años sin necesidad de ajustar la tensión de las cuerdas XZ en más de un año y medio. ¡La QuorXZ imprime incluso mejor que la MakerBot y al menos tan bien como la Ultimaker 2+ que teníamos en el trabajo!

¿Qué archivos están incluidos para la construcción de la QuorXZ?

Los archivos incluidos en la sección de «Archivos» consisten en 4 carpetas comprimidas y una hoja de cálculo de Excel. Dos de las carpetas contienen los archivos fuente de OpenSCAD, y las otras dos contienen los archivos DXF para cortar y los archivos STL para imprimir. La hoja de cálculo Excel es un detallado listado de los materiales necesarios para construir la impresora. También se incluye un listado de partes organizado por tipo y una hoja de montaje detallada para ayudarte en el proceso de construcción.

¿Cómo ensamblo la estructura y los rieles fijos Y & Z?

La construcción de la estructura y los rieles fijos Y & Z implica la creación de la base y la plataforma de impresión de la QuorXZ. Este paso es esencial para asegurar la estabilidad y precisión del movimiento de la impresora. El montaje de los carretes y la instalación de los rieles aseguran un desplazamiento suave y preciso de la impresora a lo largo de los ejes X, Y y Z.

Con esta guía detallada, estarás listo para embarcarte en la emocionante aventura de construir tu propia impresora QuorXZ Core XZ controlada por cadenas. ¡Prepárate para disfrutar de resultados de impresión de alta calidad y una experiencia de fabricación adictiva! ¡Manos a la obra!

¡Me flipa la idea! Estoy deseando ver cómo funciona esta impresora Core XZ controlada por cadenas, seguro que es una pasada. ¡Innovación en estado puro!

¡Qué interesante! Parece un proyecto súper único y creativo. Me encantaría ver cómo funciona en persona.

¡Vaya, esto suena súper interesante! Nunca había oído hablar de una impresora Core XZ controlada por cadenas, pero definitivamente tengo curiosidad por verla en acción. ¡Qué originalidad!

¡Wow! Qué innovador, seguro que esta impresora Core XZ controlada por cadenas es todo un espectáculo. Me gustaría verla en acción.