¿Eres un entusiasta de la aviación y la tecnología DIY? ¡Entonces este artículo es para ti! En esta guía paso a paso, te mostraremos cómo crear tu propio avión RC controlado por Arduino. Con un 100% de bricolaje, podrás disfrutar de horas de diversión construyendo y volando tu propia creación. ¡Sigue leyendo para descubrir cómo puedes hacer realidad tus sueños de volar con este emocionante proyecto!

En este tutorial, te mostraré cómo construyo un avión de control remoto basado en Arduino y cómo controlarlo usando el transmisor Arduino personalizado que construí en uno de mis videos anteriores.

Puede ver el vídeo a continuación o leer el tutorial escrito a continuación.

descripción general

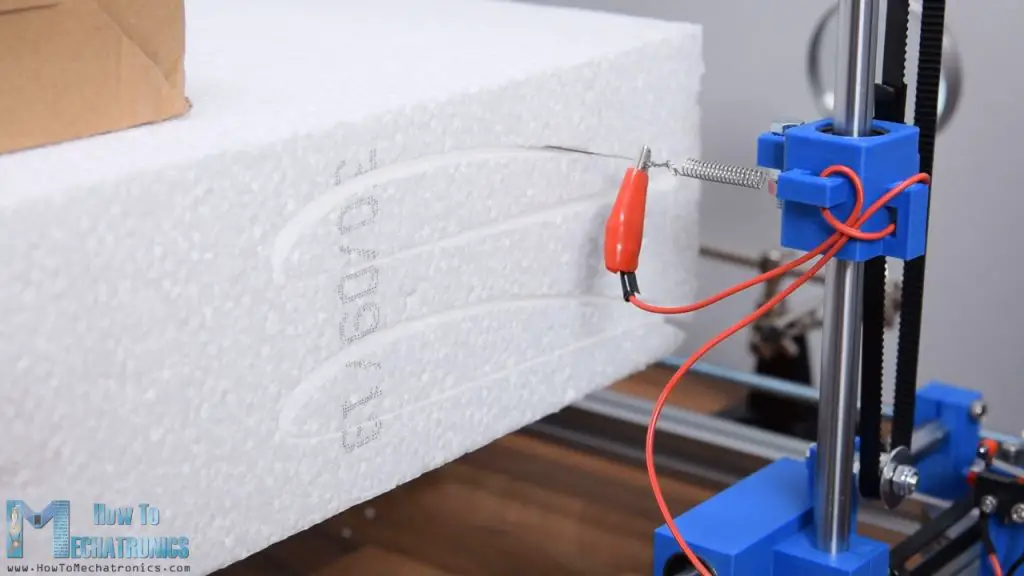

El avión está fabricado íntegramente de poliestireno. Para crear las formas utilicé mi máquina cortadora de espuma Arduino CNC, que les mostré cómo construir en un video anterior. Aunque uso una máquina CNC para construir este avión Arduino RC, aún puedo decir que es 100% bricolaje porque la máquina CNC también es un componente de bricolaje.

Además, el control de la aeronave también es 100% autodirigido y está basado en Arduino y el módulo de radiocomunicación NRF24L01.

Con>

Además,>

Ah,>

Diseño de avión RC – Modelo 3D

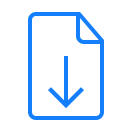

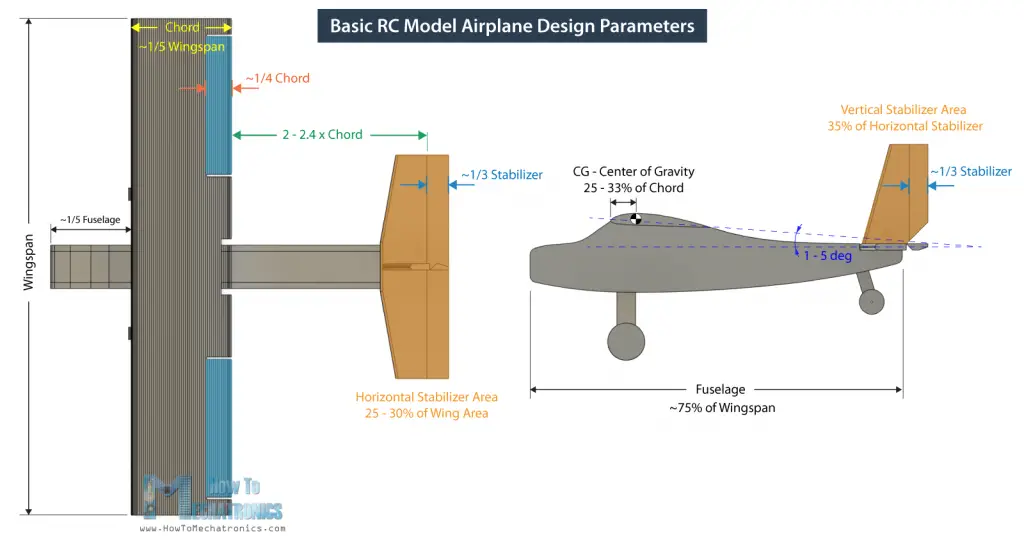

Empecé a diseñar el avión usando software de modelado 3D, Fusión 360 en este caso. Creé el diseño observando algunos aviones RC comerciales y siguiendo algunas pautas básicas o reglas generales para los parámetros de los modelos de aviones.

El>

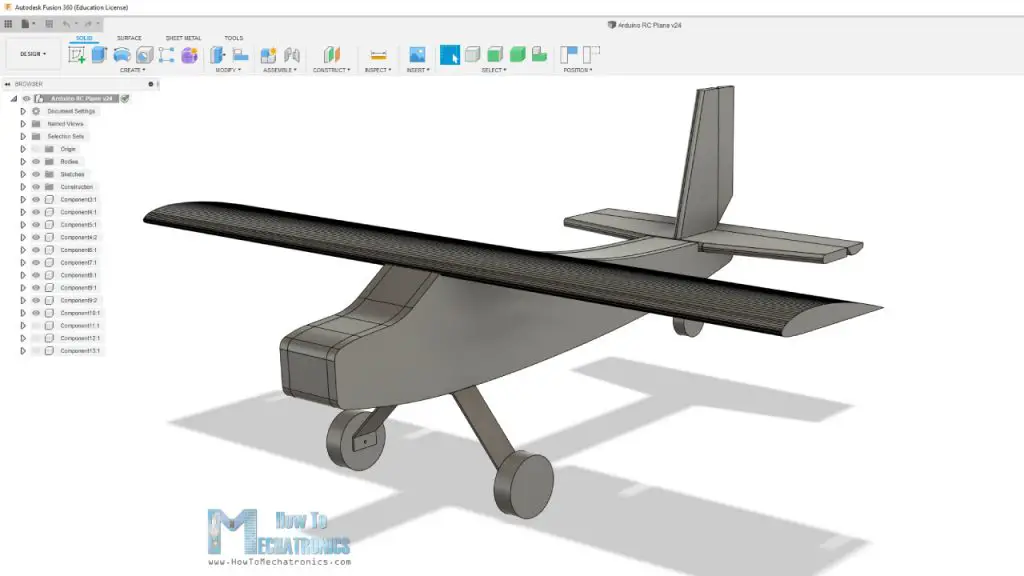

Tengo>Molde de perfil aerodinámico de airfoiltools.com como un archivo SVG y luego lo importó a Fusion 360. Ajusté el tamaño en consecuencia para que la cuerda del ala, es decir, la longitud del ala en la dirección del flujo, sea aproximadamente 1/5 de la envergadura.

La>

El>

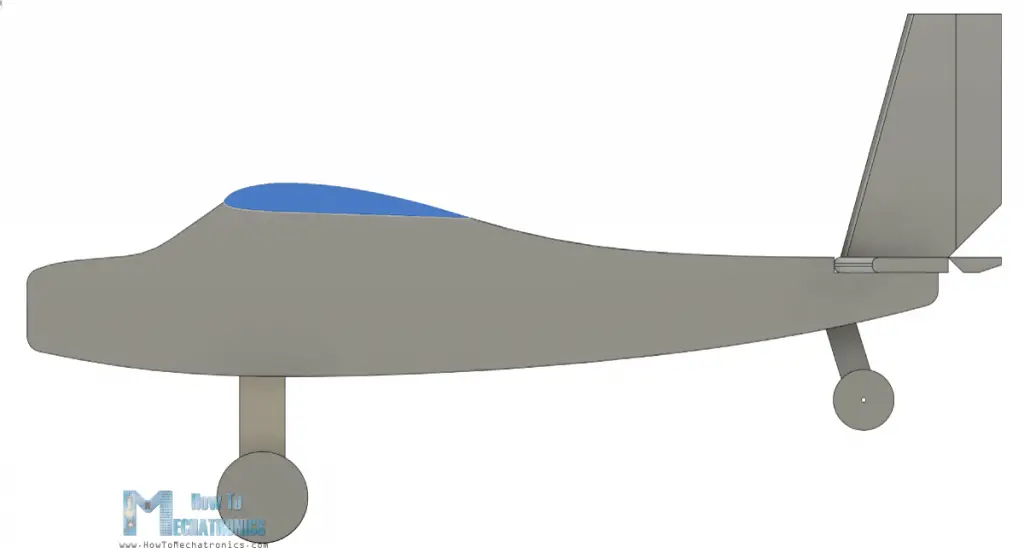

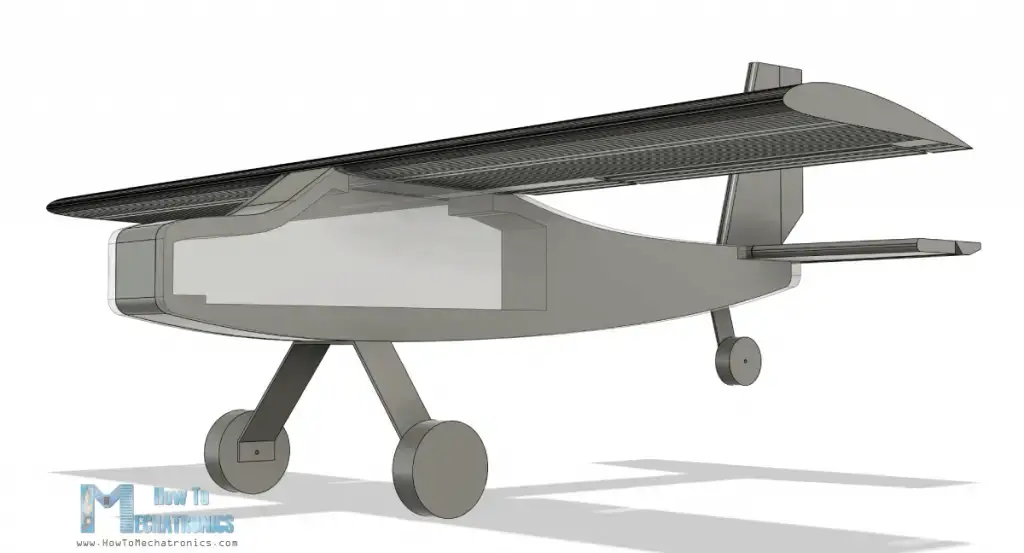

Puede descargar el modelo 3D utilizando los enlaces de arriba. Hay dos versiones del avión. La versión 1 es la que se muestra aquí en las imágenes, y la versión 2 tiene una nariz ligeramente más pequeña y el motor se puede colocar más adelante para mejorar el flujo de aire.

Generando códigos G para mi cortador de espuma CNC casero

Dado que el área de trabajo de mi máquina cortadora de espuma Arduino CNC está limitada a 45 cm y el fuselaje mide 60 cm de largo, tuve que hacer el fuselaje en dos partes.

Entonces>

Aquí>

Luego>

Luego en la pestaña Geometría podemos seleccionar el contorno o forma a cortar. Configuré todas las alturas en 1 mm porque mi máquina cortadora de espuma no tiene movimiento en el eje Z. Finalmente, en la pestaña de acceso directo, seleccioné la posición de entrada como el borde cerca del punto de origen.

Con>

Luego>

Ahora,>

Podemos>

Puede descargar los archivos de G-Code aquí:

Como dije, usé poliestireno de 1 cm de espesor para los lados y poliestireno de 5 cm de espesor para el medio.

Para>

Para>

Montaje del avión RC

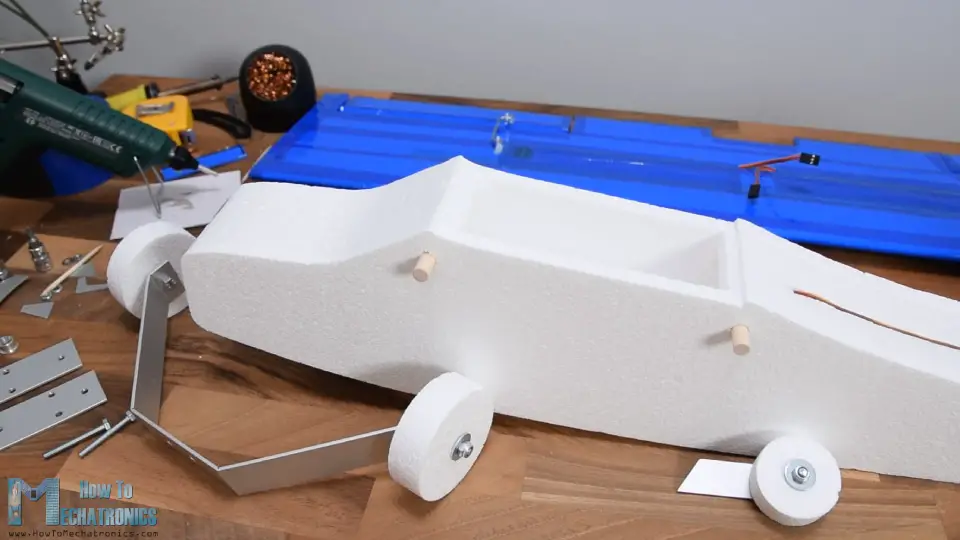

Aquí están todas las piezas de poliestireno que corté con la máquina CNC. Tres piezas para el frente, tres piezas para la espalda y tres piezas para el ala. Ahora puedo empezar a montar.

Empezaré>

Otro>

Usando>

A continuación, taladré 4 agujeros en el otro lado del soporte del motor que se utilizan para fijar el soporte y también para fijar el tren de aterrizaje. Marqué la ubicación de estos agujeros en el fuselaje y taladré agujeros manualmente a través de la espuma de poliestireno con una broca de 4 mm. Hice otra pieza de aluminio de unos 7 cm de largo con los mismos agujeros y ahora puedo usarla para fijar el soporte del motor.

Utilizando>

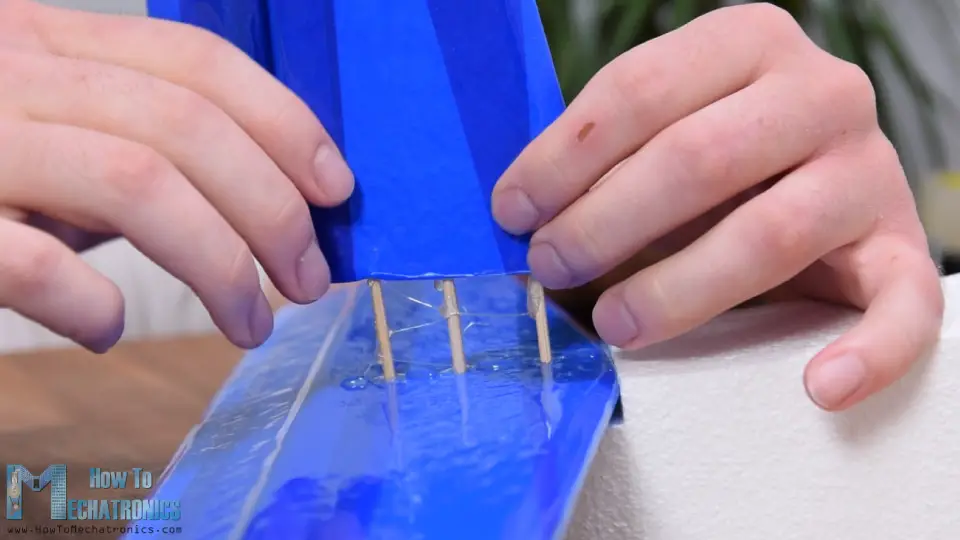

El siguiente paso es la conexión, es decir, conectar las partes delantera y trasera del fuselaje. Para fortalecer la conexión, insertaré simples palitos de parrilla entre ellos.

Incluso>

Luego,>

Para>

Luego procedí a hacer los estabilizadores un poco más aerodinámicos. Para ello, redondeé los bordes frontales con papel de lija. También lijé un poco los bordes traseros.

Como>

Después>

Ahora>

También>

Luego>

Con>

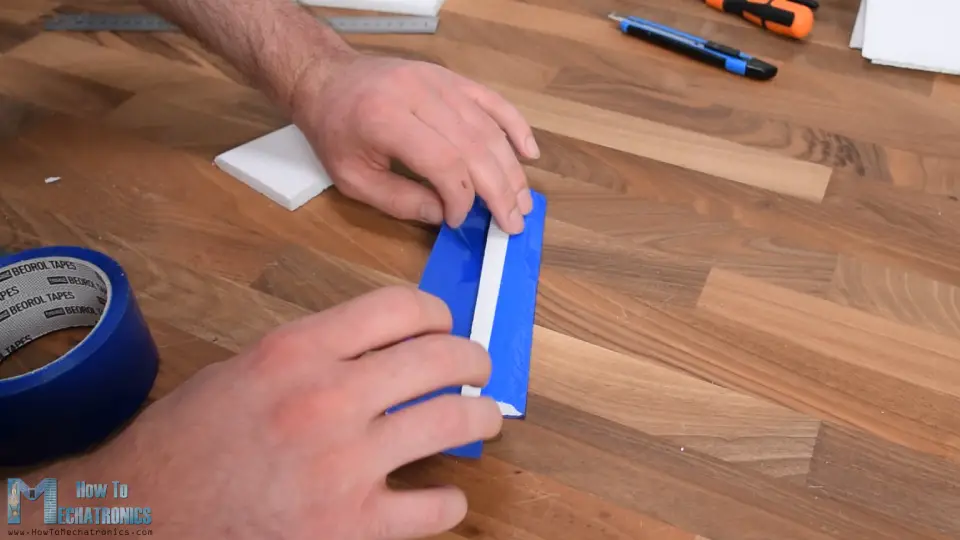

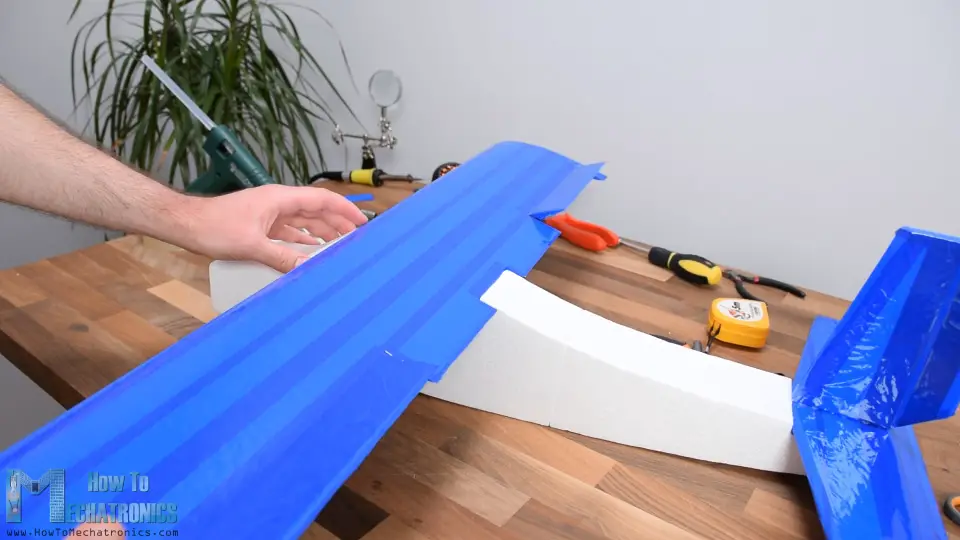

Como se mencionó anteriormente, el ala consta de tres partes porque el área de trabajo de mi máquina cortadora de espuma CNC casera es limitada. Nuevamente, uso palitos para parrilla para agregar estabilidad adicional al pegar las piezas. Para encajarlos exactamente en una línea, utilizo una tira recta de madera a lo largo de la cual puedo mover las piezas.

Una>

Ahora>

De>

Muy bien, el siguiente paso es hacer las superficies de control de las alas o alerones. Los haré de 22 cm de ancho y aproximadamente 1/4 de la cuerda del ala de largo. Para que puedan moverse libremente, les corté aproximadamente medio centímetro.

Y,>

A>

Utilicé>

Continué haciendo las bocinas de control. Los haré a partir del perfil de aluminio que usé anteriormente para hacer el soporte del motor. Dibujo a mano la forma de modo que tenga aproximadamente la altura de la bocina del servomotor y cuelgue sobre el punto de bisagra. Recorté la forma con una sierra para metales.

Utilizo>

Podemos>

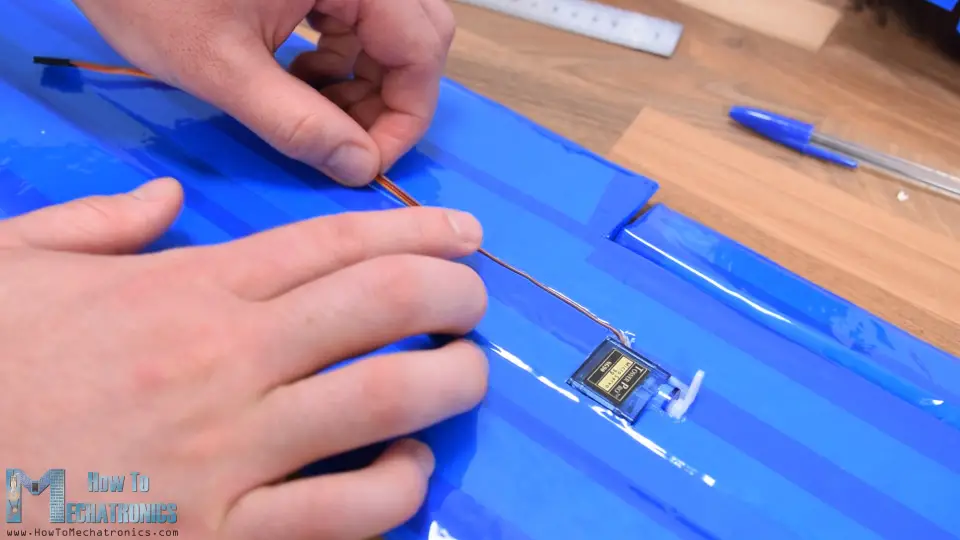

A continuación necesito instalar los servos para controlar el timón y el elevador. Aquí también estoy usando los mismos microservos de 9g, y el proceso de instalación es prácticamente el mismo que acabo de explicar. Primero marqué la ubicación, hice la abertura con una navaja y pegué los dos motores en su lugar. Aquí están uno al lado del otro, pero con sus ejes de salida en el lado opuesto.

Aquí>

Bien,>

Usamos>

A>

Para>

Bien,>

Diagrama del circuito electrónico del avión Arduino RC

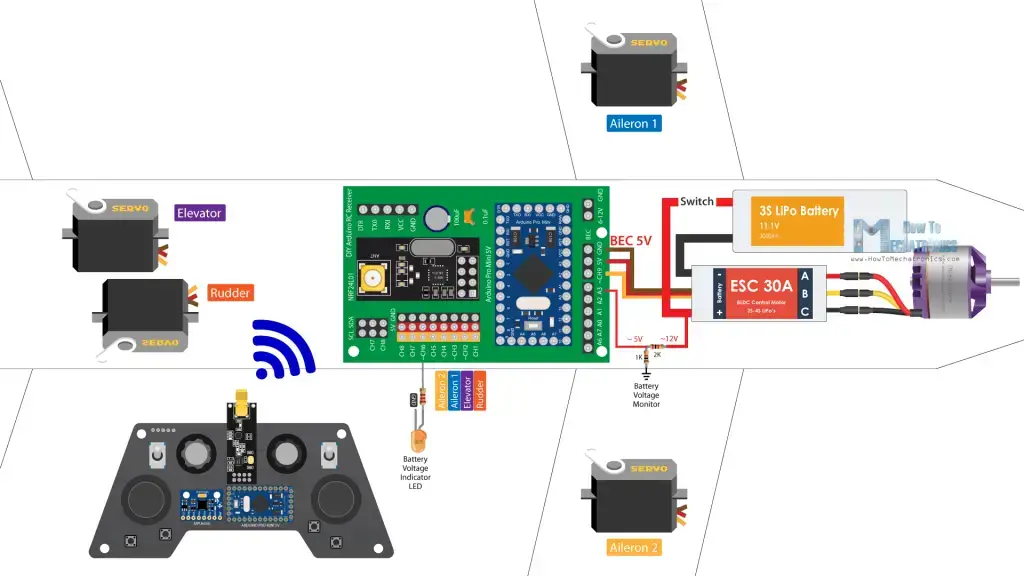

Como dije antes, este avión RC está completamente basado en Arduino. Tanto el transmisor como el receptor están hechos a medida en base a la placa Arduino Pro Mini.

Ya>

Puede>

- NRF24L01 + PA + LNA …………… … Amazonas / Banggood / AliExpress

- Arduino Pro Mini………………..………….….. Amazonas / Banggood / AliExpress

- Servo motor …………………………………… Amazonas / Banggood / AliExpress

- Motor sin escobillas………………………..…… Amazonas / Banggood / AliExpress

- Controlador de velocidad 30A ……………………………….………… Amazonas / Banggood / AliExpress

- Batería Li-Po……………………..……………… Amazonas / Banggood / AliExpress

Divulgación: estos son enlaces de afiliados. Como asociado de Amazon, gano con compras que califican.

Por tanto, la comunicación por radio se basa en los módulos NRF24L01. Aunque puede parecer un poco complicado, este transmisor Arduino de bricolaje es bastante simple. Tiene varios controladores, joysticks, potenciómetros y algunos botones, y envía constantemente sus datos al receptor. El receptor recibe estos datos de forma inalámbrica a través del módulo NRF24L01 y emite los comandos correspondientes a los servos y al motor sin escobillas para controlar la aeronave.

Controlar servos y motores sin escobillas con Arduino también es bastante sencillo, por lo que, en mi opinión, el concepto completo del avión Arduino RC no es tan difícil de entender. El motor sin escobillas que estoy usando en este proyecto tiene una potencia nominal de 1000 KV y requiere un ESC de 30 A. El ESC impulsa el motor y proporciona energía al Arduino y a los servos a través de su función de circuito eliminador de batería, que genera 5 V. Y el ESC y el motor sin escobillas funcionan con una batería Li-Po 3S.

Agregué otra característica a este avión, que es un LED simple que indica cuando la batería está baja. Usando un divisor de voltaje simple, bajamos los 12 V provenientes de la batería Li-Po a alrededor de 5 V para que podamos leerlos usando la entrada analógica de Arduino y saber cuándo el voltaje de la batería cae por debajo de 11 V. El receptor todavía tiene varios canales libres, por lo que podemos añadir más funciones a este avión si es necesario, como luces estroboscópicas, flaps, mecanismos de expulsión, etc.

Finalización del montaje

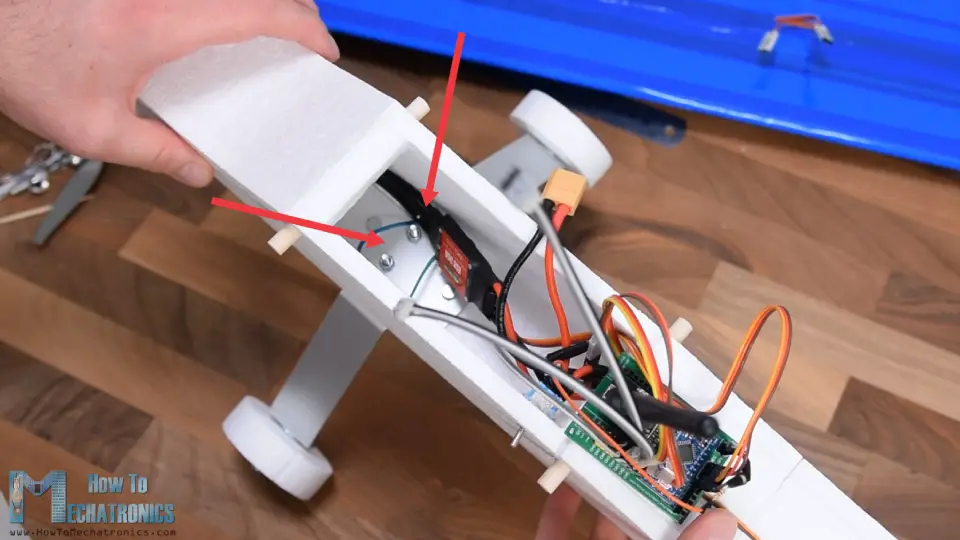

Pero ahora queremos completar el montaje. Entonces conecté todo como se explica en el diagrama del circuito. El timón está en el canal 1, el elevador está en el canal 2, los alerones están en los canales 3 y 4 y el LED está en el canal 6. Pegué el LED de un lado y el interruptor de encendido del otro lado.

Aquí>

Entonces,>

En>

El>

Inicialmente,>

Eso>

Prueba del avión Arduino RC

Bueno, el primer intento o el vuelo inaugural no fue tan genial. Especialmente después de ver el resultado de la colisión.

Mi>

En>

Ok, aquí está el intento número dos. Nuevamente, casi lo mismo, aunque ahora parecía que tenía mejor flujo de aire o rendimiento.

El>

Intento número tres. Parecía prometedor, pero el terreno que tenía que despegar en realidad no era nada bueno. El avión empezó a girar hacia la derecha, chocó contra el arcén y volvió a estrellarse.

Lo reparé, esta vez envolviendo casi todo el fuselaje con cinta aislante y de embalaje. Debería haber hecho esto mucho antes porque le dio al casco la resistencia adecuada y no se rompió ni siquiera después de varios aplastamientos más.

El>

Probé con otra hélice pegada de dos hélices ya rotas y esta vez tuve suerte y el avión finalmente despegó correctamente.

Sin>

Sin>

De lo contrario, durante el vuelo podemos notar que el control a través del transmisor es demasiado difícil. Esto se debe a que los joysticks no son del todo adecuados para este fin, tienen un rango de movimiento reducido y una respuesta deficiente.

Para>

Código de avión Arduino RC

Finalmente, echemos un vistazo al código Arduino de este avión RC basado en Arduino y concluyamos este proyecto. El código es exactamente el mismo que se explica en el tutorial anterior sobre el control de servos y motores sin escobillas utilizando módulos transceptores NRF24L01.

Aquí está el código completo para este proyecto de avión Arduino RC:

/*

Arduino RC Airplane

== Receiver Code =

by Dejan, www.HowToMechatronics.com

Library: TMRh20/RF24, https://github.com/tmrh20/RF24/

*/

#include <SPI.h>

#include <nRF24L01.h>

#include <RF24.h>

#include <Servo.h>

#define led 9

RF24 radio(3, 2); // nRF24L01 (CE, CSN)

const byte address[6] = "00001";

unsigned long lastReceiveTime = 0;

unsigned long currentTime = 0;

Servo throttle; // create servo object to control the ESC

Servo rudderServo;

Servo elevatorServo;

Servo aileron1Servo;

Servo aileron2Servo;

int throttleValue, rudderValue, elevatorValue, aileron1Value, aileron2Value, travelAdjust;

// Max size of this struct is 32 bytes - NRF24L01 buffer limit

struct Data_Package {

byte j1PotX;

byte j1PotY;

byte j1Button;

byte j2PotX;

byte j2PotY;

byte j2Button;

byte pot1;

byte pot2;

byte tSwitch1;

byte tSwitch2;

byte button1;

byte button2;

byte button3;

byte button4;

};

Data_Package data; //Create a variable with the above structure

void setup() {

Serial.begin(9600);

radio.begin();

radio.openReadingPipe(0, address);

radio.setAutoAck(false);

radio.setDataRate(RF24_250KBPS);

radio.setPALevel(RF24_PA_MAX);

radio.startListening(); // Set the module as receiver

resetData();

throttle.attach(10);

rudderServo.attach(4); // CH1

elevatorServo.attach(5); // CH2

aileron1Servo.attach(6); // CH3

aileron2Servo.attach(7); // CH4

pinMode(led, OUTPUT); // CH6

}

void loop() {

// Check whether we keep receving data, or we have a connection between the two modules

currentTime = millis();

if ( currentTime - lastReceiveTime > 1000 ) { // If current time is more then 1 second since we have recived the last data, that means we have lost connection

resetData(); // If connection is lost, reset the data. It prevents unwanted behavior, for example if a drone jas a throttle up, if we lose connection it can keep flying away if we dont reset the function

}

// Check whether there is data to be received

if (radio.available()) {

radio.read(&data, sizeof(Data_Package)); // Read the whole data and store it into the 'data' structure

lastReceiveTime = millis(); // At this moment we have received the data

}

// Controlling throttle - brushless motor with ESC

throttleValue = constrain(data.j1PotY, 80, 255); // Joysticks stays in middle. So we only need values the upper values from 130 to 255

throttleValue = map(throttleValue, 80, 255, 1000, 2000);

throttle.writeMicroseconds(throttleValue);

// Adjusting the servos responsiveness

travelAdjust = map(data.pot2, 0, 255, 0, 25);

// Elevator control

elevatorValue = map(data.j2PotY, 0, 255, (85 - travelAdjust), (35 + travelAdjust));

elevatorServo.write(elevatorValue);

// Ailerons control

aileron1Value = map(data.j2PotX, 0, 255, (10 + travelAdjust), (80 - travelAdjust));

aileron1Servo.write(aileron1Value);

aileron2Servo.write(aileron1Value);

// Rudder trimming function

if (data.j1PotX > 127) {

rudderValue = data.pot1 + (data.j1PotX - 127);

}

if (data.j1PotX < 127) {

rudderValue = data.pot1 - (127 - data.j1PotX);

}

// Rudder control

rudderValue = map(rudderValue, 0, 255, (10 + travelAdjust), (90 - travelAdjust));

rudderServo.write(rudderValue);

// Monitor the battery voltage

int sensorValue = analogRead(A3);

float voltage = sensorValue * (5.00 / 1023.00) * 3; // Convert the reading values from 5v to suitable 12V i

// If voltage is below 11V turn on the LED

if (voltage < 11) {

digitalWrite(led, HIGH);

}

else {

digitalWrite(led, LOW);

}

}

void resetData() {

// Reset the values when there is no radio connection - Set initial default values

data.j1PotX = 127;

data.j1PotY = 80; // Motors stops // the central point of the joystick is not starting point for the throttle, its at value of 80 instead of 127

data.j2PotX = 127;

data.j2PotY = 127;

data.j1Button = 1;

data.j2Button = 1;

data.pot1 = 1;

data.pot2 = 1;

data.tSwitch1 = 1;

data.tSwitch2 = 1;

data.button1 = 1;

data.button2 = 1;

data.button3 = 1;

data.button4 = 1;

}Code language: Arduino (arduino)Descripción: Sólo explicaré brevemente las funciones principales del código y puedes leer todos los detalles en el tutorial anterior. Después de recibir los datos del transmisor, utilizamos el valor del eje Y del Joystick1 para controlar el acelerador de la aeronave. Convertimos los valores de 80 a 255 procedentes del transmisor en valores de 1000 a 2000 utilizados para controlar el motor sin escobillas.

Para controlar el ascensor, utilizamos el valor del eje Y de Joystick2, que convertimos a valores entre 85 y 35. Estos valores determinan directamente la posición del servomotor en grados. Justo al lado vemos la variable travelAdjust, cuyo valor depende de la posición del potenciómetro derecho. De hecho, usamos este valor para disminuir la posición o el movimiento de los servos aunque los joysticks vayan a su posición máxima.

El mismo principio se utiliza también para controlar los alerones y el timón. Además, utilizamos los datos del potenciómetro izquierdo para ajustar el punto neutro del timón.

Finalmente, controlamos la pantalla LED del voltaje de la batería usando la función analogRead() y algunos cálculos matemáticos.

Eso es todo. Me encantaría escuchar su opinión sobre este proyecto en la sección de comentarios a continuación, especialmente de ustedes que tienen experiencia en la construcción y vuelo de aviones RC. Para aquellos que son principiantes y están pensando en empezar, sugeriría el FliteTest YouTube Canal porque es una gran fuente para aprender más sobre el mundo RC. Le pondré un enlace en la descripción.

Espero que hayas disfrutado este proyecto y hayas aprendido algo nuevo. No dudes en hacer tus preguntas en la sección de comentarios a continuación y no olvides visitar mi colección de proyectos Arduino.

[automatic_youtube_gallery type=»search» search=» Avión RC Arduino | 100% bricolaje

» limit=»1″]

Avión RC Arduino | 100% bricolaje

En este tutorial te mostraré cómo construir un avión RC basado en Arduino, y también te mostraré cómo controlarlo utilizando el transmisor Arduino personalizado que construí en uno de mis videos anteriores. Puedes ver el siguiente video o leer el tutorial escrito a continuación.

Visión general

El avión está hecho completamente de poliestireno. Para hacer las formas, utilicé mi Máquina de Corte de Poliestireno CNC Arduino que ya te mostré cómo construir en un video anterior. Aunque estoy utilizando una máquina CNC para construir este avión RC Arduino, aún puedo decir que es 100% bricolaje porque la máquina CNC también es una construcción casera.

Además, el control del avión también es 100% bricolaje, basado en Arduino y el módulo NRF24L01 para la comunicación por radio. Usando el joystick derecho del transmisor, podemos controlar los alerones y el timón del avión, y usando el joystick izquierdo podemos controlar el timón y el acelerador.

Además, usando el potenciómetro derecho podemos ajustar la sensibilidad de los controles, o reducir la cantidad de recorrido del servo, y usando el joystick izquierdo podemos ajustar el timón o la posición neutral del brazo del servo.

Oh, y casi olvido mencionarlo, la característica principal de este avión RC Arduino es volar, ¡así es, puede volar!

Diseño del Avión RC – Modelo 3D

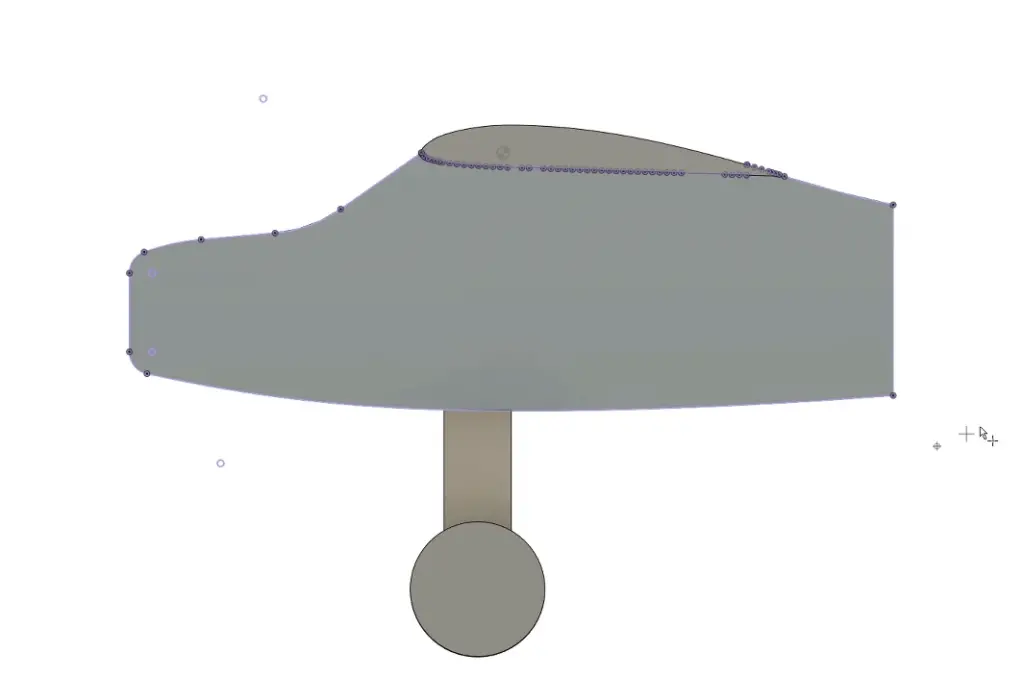

Comencé diseñando el avión usando un software de modelado 3D, Fusion 360 en este caso. Hice el diseño mirando algunos aviones RC comerciales y siguiendo algunas pautas básicas para los parámetros de los modelos de aviones. El punto de partida es la envergadura, y elegí que fuera de 80 cm. A partir de ahí conseguimos la longitud del fuselaje, que generalmente es el 75% de la envergadura. En cuanto al perfil alar, o la sección transversal del ala, elegí el perfil de ala CLARK Y, que es una opción popular para los aviones RC.

Descargué la forma del ala desde airfoiltools.com como un archivo .SVG y luego lo importé a Fusion 360. Ajusté el tamaño apropiadamente, para que la cuerda del ala, o la longitud del ala en dirección de flujo, sea aproximadamente 1/5 de la envergadura. El estabilizador horizontal y vertical también se dimensionaron de acuerdo con esas pautas básicas de diseño de modelos de aviones RC.

Diseñando el Avión RC con Arduino – Modelo 3D Fusion 360

Puedes descargar el modelo 3D desde los siguientes enlaces. Hay dos versiones del Avión. La versión 1 es la que se muestra aquí en las imágenes, y la versión dos tiene una nariz un poco más pequeña y el motor se puede colocar más hacia adelante para mejorar el flujo de aire.

Generación de G-codes para mi Cortadora de Poliestireno CNC DIY

Ahora, como el área de trabajo de mi máquina CNC de corte de poliestireno Arduino está limitada a 45 cm y el fuselaje tiene 60 cm de longitud, tuve que hacer el fuselaje de dos piezas.

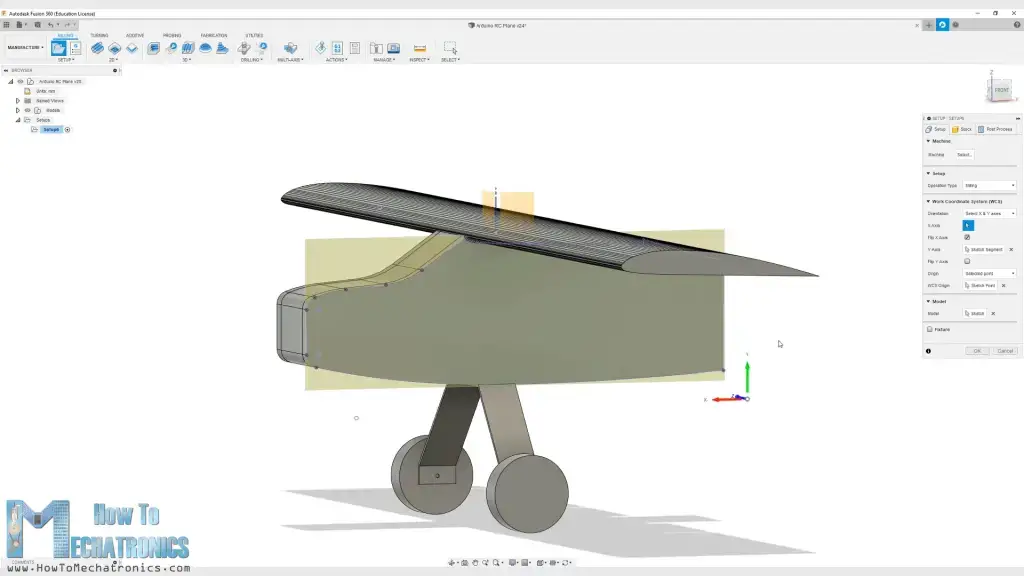

Entonces, corté el fuselaje a 34 cm desde el punto delantero y hice un nuevo boceto en el que proyecté la forma y agregué un punto cerca de ella. Luego, en la pestaña de fabricación de Fusion 360, puedo generar el G-code para cortar las formas.

Aquí, primero hice un nuevo ajuste donde seleccioné el boceto como modelo, seleccioné el punto que agregué anteriormente como origen para el ajuste y ajusté los ejes X e Y adecuadamente.

Luego elegí la operación de contorno 2D y seleccioné o generé una nueva herramienta, con un diámetro de 3 mm, porque ese es el tamaño aproximado de los cortes que el alambre caliente hace al pasar a través del poliestireno. Aquí también podemos establecer la velocidad de avance de corte que depende del alambre caliente en sí y de la dureza del poliestireno. Lo configuré en 150 mm/min.

Luego, en la pestaña de geometría, podemos seleccionar el contorno o la forma que debe cortarse. En cuanto a las alturas, las configuré todas en 1 mm, ya que no hay movimiento del eje Z en mi máquina de corte de poliestireno. Por último, en la pestaña de enlace, seleccioné la posición de entrada para que sea el borde ubicado cerca del punto de origen.

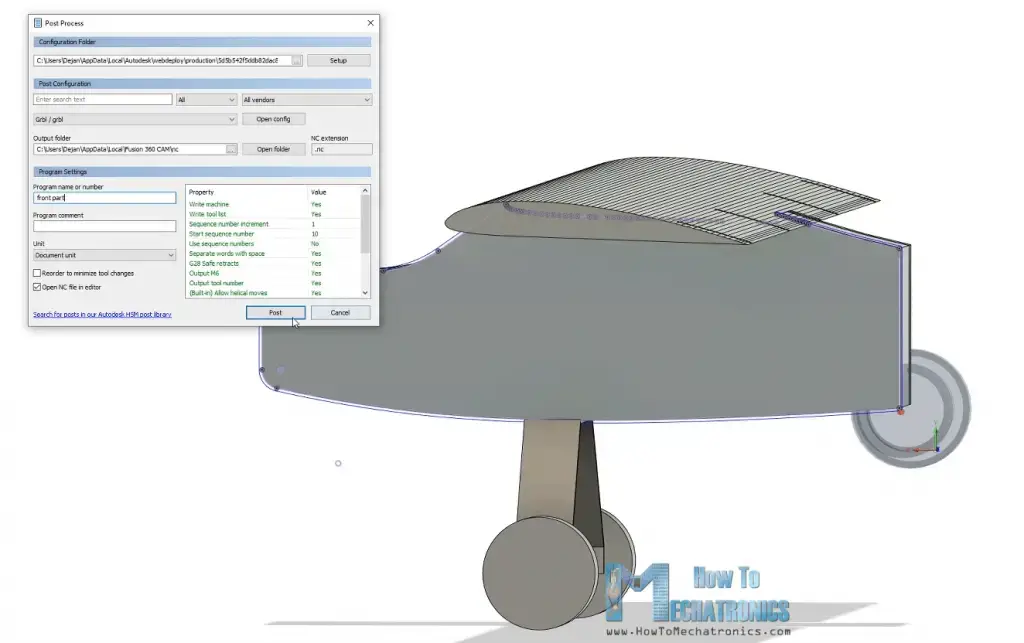

Con esto, se genera la ruta de la herramienta y podemos echar un vistazo haciendo clic en el botón de simulación. La ruta de la herramienta debe ser un solo paso cerrado, y si ese es el caso, finalmente podemos generar el G-code. Para eso, podemos ir a Procesos posteriores, seleccionar el firmware GRBL, seleccionar la carpeta de salida, nombrar el archivo y hacer clic en el botón post.

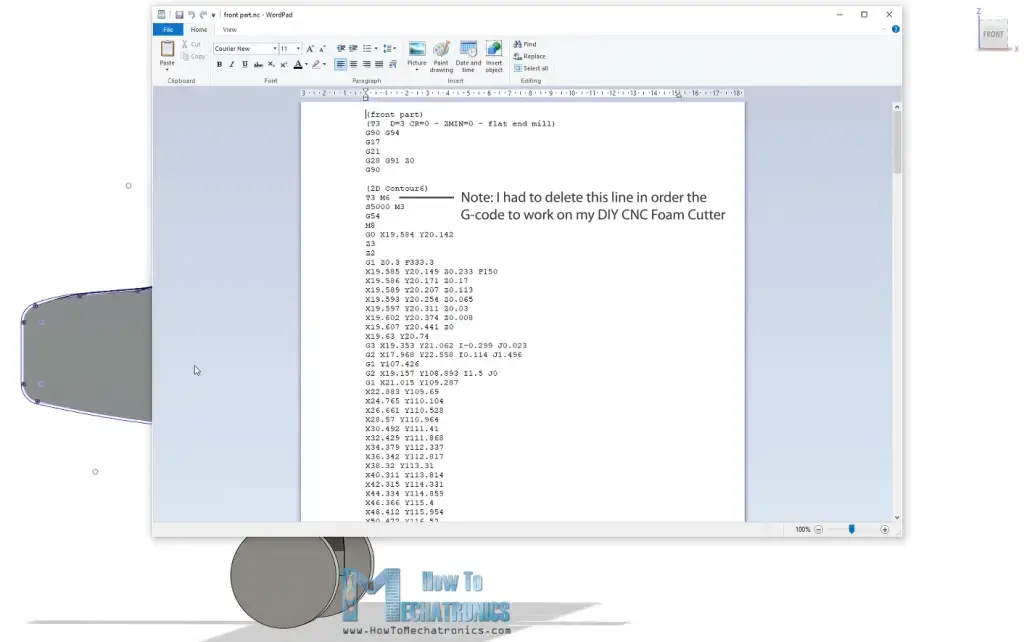

Luego podemos guardar el archivo y ver el G-code en el editor de WordPad o algo similar.

Así que ahora que tenemos el archivo G-code, podemos cargarlo en el Universal G-code sender y enviar el G-code a la máquina CNC para hacer la forma. Podemos notar que el proceso que acabo de mostrarte probablemente no es el mejor o no es profesional en absoluto, pero aún así cumple con el trabajo de obtener los G-codes para funcionar con mi Máquina CNC de Corte de Poliestireno DIY. Por supuesto, para más detalles sobre esta máquina CNC DIY, puedes consultar mi tutorial específico para ella, el enlace está en la descripción del video.

Puedes descargar los archivos G-code aquí:

Formas de avión G-codes

¡Aquí están todas las piezas de poliestireno que corté con la máquina CNC! Tres piezas para la parte delantera, tres piezas para la trasera y tres piezas para el ala. Ahora puedo empezar a ensamblarlas.

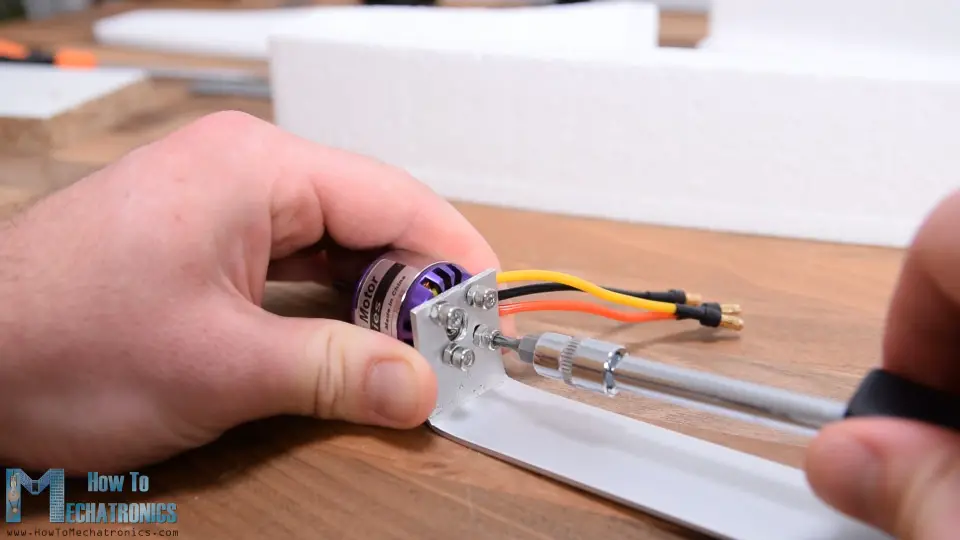

Empezaré por la parte delantera. Estoy usando una pistola de pegamento para pegar las piezas entre sí. El pegamento caliente estaba derritiendo un poco el poliestireno, pero aún así pude pegarlas usando este método. Otra buena forma de pegar poliestireno es con resina epoxi de 5 minutos. Antes de pegar el otro lado, haré el soporte para el motor. Para ese propósito, estoy usando un perfil de aluminio de 30 mm de ancho que es bastante ligero. Corté el perfil a unos 18 cm, marqué los agujeros para montar el motor y los perforé con una broca de 3 mm. Luego doblé el perfil a 90 grados. Aseguré el motor al soporte con unos pernos M3.

Usando este ensamblaje, hice un agujero a través de la parte delantera del poliestireno. Luego, usando un cuchillo de uso múltiple, agrandé a agujero a 30 mm de diámetro, igual que el diámetro del motor.

A continuación, en el lado del soporte del motor, hice 4 agujeros que servirán para asegurar el soporte en su lugar y también para colocar el tren de aterrizaje. Marqué la ubicación de estos agujeros en el fuselaje y usando una broca de 4 mm hice agujeros manualmente a través del poliestireno.

Hice otra pieza de aluminio de alrededor de 7 cm con los mismos agujeros y ahora puedo usarlo para asegurar el soporte del motor. Con pernos M4, podemos asegurar fácilmente el soporte del motor en su lugar sin dañar el poliestireno.

Sin embargo, lo haré más tarde, así que los quité y continué pegando las otras piezas. Usando el mismo método, pegué las piezas traseras también.

El siguiente paso es la «unión», o conectar la parte delantera y la trasera del fuselaje. Para hacer que la conexión sea más fuerte, agregaré simples palos de barbacoa entre ellas. Sugiero incluso usar palos más grandes porque cuando el avión se estrelle, podría romperse fácilmente aquí.

Agregué una buena cantidad de pegamento caliente al sitio de conexión y las apreté juntas. ¡Así que aquí está, el fuselaje está listo y creo que se ve muy genial!

A continuación, usando un cuchillo de uso múltiple, estoy cortando dos piezas de poliestireno de 10 mm que serán los estabilizadores horizontal y vertical. Achaflané los bordes para que se vean mejor y también sean un poco más aerodinámicos. Los estabilizadores se pegarán directamente en la parte trasera del fuselaje, pero antes de hacerlo, primero haré sus superficies de control. Para ese propósito, corté alrededor de 1/3 de su longitud y eso será su superficie de control o el elevador para el estabilizador horizontal y el timón para el estabilizador vertical. Para poder hacer una bisagra de las superficies de control en los estabilizadores, necesitaba achaflanar su superficie de contacto. Nuevamente, lo hice usando un cuchillo de uso múltiple, y en realidad necesitamos uno bastante afilado para obtener estos cortes limpios. Continué haciendo los estabilizadores un poco más aerodinámicos. Para ese propósito, utilicé una lija y hice los bordes delanteros redondeados. También lijé un poco los bordes traseros.

Ahora, como el poliestireno es bastante frágil, voy a envolver toda el área de los estabilizadores y sus superficies de control con una simple cinta adhesiva de embalaje. Esto no solo hará que las piezas sean más fuertes, sino que también aumentará la aerodinámica, ya que la cinta es mucho más suave que el propio poliestireno. Después de envolverlo, corté la parte inferior del timón en un ángulo de 45 grados, para hacer espacio para que el elevador pueda moverse libremente. Ahora finalmente, puedo hacer la bisagra para eso, y lo estoy haciendo nuevamente con la cinta adhesiva de embalaje. Así que simplemente conecté las dos partes juntas con la cinta, y eso hace que la bisagra sea bastante fuerte.

Repetí este proceso para el estabilizador horizontal también. Para hacer la bisagra aún más fuerte, también podemos agregar cinta en el otro lado. Usando la misma cinta, envolví los lados y con eso los dos estabilizadores están listos.

Continué pegando el estabilizador horizontal al fuselaje con pegamento caliente. Para asegurar el estabilizador vertical, primero inserté y pegué 3 palillos de barbacoa a través del estabilizador horizontal y el fuselaje. Luego puse algo de pegamento caliente en ellos y en la superficie de contacto y presioné firmemente el estabilizador hacia abajo.

Con esto terminamos con los estabilizadores y podemos pasar a hacer el ala.

Entonces, como ya mencioné, el ala se hará de 3 piezas debido al área de trabajo limitada de mi máquina CNC de corte de poliestireno DIY. Nuevamente, estoy usando palillos de barbacoa para proporcionar resistencia adicional al pegar las piezas. Para unirlos de manera precisa en línea, estoy usando una tira de madera recta sobre la cual puedo deslizar las piezas.

Una vez hecho esto, el ala es realmente frágil ya que es larga y delgada. Por lo tanto, la reforzaré agregando un palito de madera. Corté el palito al tamaño y marqué el ala donde necesito hacer un bolsillo para poder encajar el palito en él. Usando el cuchillo de uso múltiple, hice lentamente y cuidadosamente el bolsillo. Agregué algo de pegamento caliente al bolsillo y lo aseguré en su lugar sin alterar la forma aerodinámica. ¡Ahora el ala es mucho más fuerte con el palito de madera en su lugar! Aunque es más fuerte, aún se rompería fácilmente si golpea el suelo, por lo tanto, lo envolveré completamente con cinta de embalaje, igual que hice con los estabilizadores. Comencé añadiendo la cinta desde el borde trasero o borde de ataque del ala, hasta el borde delantero o borde de fuga. De esta forma, el aire que entra desde el frente no tenderá a desprender la cinta. Aunque este proceso parece bastante fácil, puede ser un poco molesto si no tienes manos firmes y suficiente paciencia. Creo que el ala quedó perfecta. ¡Ahora es mucho más fuerte, más aerodinámica y se ve bastante bien!

¡Bien, el siguiente paso es hacer las superficies de control de las alas o los alerones. Los haré de 22 cm de ancho y aproximadamente 1/4 de la cuerda del ala de longitud. Para poder moverse libremente, corté aproximadamente medio centímetro de ellos. Y, por supuesto, envolví todos los bordes expuestos con el corte. Luego, achaflané la parte inferior del alerón a 45 grados, y de la misma manera que se muestra anteriormente, ahora puedo bisagrarlo al ala. Para adaptarse al fuselaje y poder adjuntar fácilmente el ala al fuselaje, tuve que hacer otra muesca más en el medio del ala. Más adelante, instalaré los servos motores para controlar los alerones. Estoy usando los micro servos de 9g. Marcó la ubicación donde se colocarán y, usando el cuchillo de uso múltiple, hice una abertura en el ala para que el servo pueda encajar. Mientras tanto, quité los soportes de montaje de los servos para que su forma sea más simple. Puse algo de pegamento en el servo e inserté en la abertura. Usando el cuchillo de uso múltiple, hice un pequeño surco desde el servo hasta el centro del ala para que pueda colocar el cableado de los servos. Cubrí los servos con un pedazo de cinta. Repetí el mismo proceso para el otro lado también.

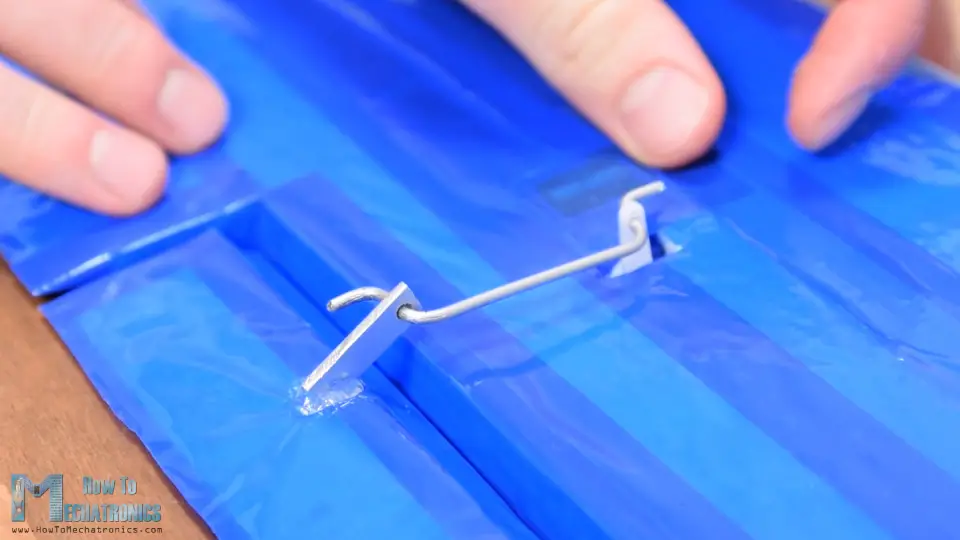

Continué haciendo los cuernos de control. Los haré de perfil de aluminio que usé antes para hacer el soporte del motor. Dibujé la forma a mano para que coincida aproximadamente con la altura del cuerno del motor y sobresalga sobre el punto de bisagra. Corté la forma con una sierra de arco.

Usaré un alambre de acero de 2 mm como varilla de control, por lo que hice una abertura en el cuerno con una broca de 2.5 mm. Hice una pequeña ranura en el alerón y pegué el cuerno en su lugar. Luego medí cuánto debería ser la varilla de control y la hice de alambre de acero de 2 mm con la ayuda de unos alicates. ¡Debemos tener en cuenta que al medir e insertar las varillas de control, los motores de servo deben estar en posición neutral! Esto lo podemos hacer colocándolo manualmente en el medio de su rango de movimiento, o conectándolo a un probador de servos o haciéndolo con un Arduino. Repetí el proceso para el otro lado, y con eso el ala está ahora completamente lista.

Próximamente, necesito instalar los servos para controlar el timón y el elevador. Estoy usando los mismos micro servos de 9g aquí también, y el proceso de instalación es en realidad bastante similar al que acabo de explicar. Primero, marqué la ubicación, hice la abertura con el cuchillo de uso múltiple y pegué los dos motores en su lugar. Aquí están uno al lado del otro pero con sus ejes de salida en el lado opuesto. Nuevamente, hice un pequeño canal en el fuselaje para conducir el cableado de los servos al compartimiento de electrónica. Cubrí los servos con un trozo de cinta adhesiva y hice aberturas para los cuernos de los servos. De la misma manera que mencioné antes, hice los cuernos de control y los pegué en su lugar utilizando una pistola de pegamento. Por último, hice la varilla de control apropiada e instalé los motores según corresponda.

¡Ok, ahora voy a instalar dos varillas de madera de 8 mm que servirán para asegurar el ala al fuselaje! Hice los agujeros manualmente con una broca de 6 mm. ¡Las varillas deben sobresalir alrededor de 1 cm a ambos lados! Los aseguré al fuselaje con un poco de pegamento caliente también y aquí está cómo funcionan en realidad. ¡Usamos bandas de goma para asegurar el ala al fuselaje! De esta forma, el ala se puede quitar fácilmente y en caso de aplastamiento, las bandas de goma reducirán significativamente el impacto en el ala. Al mismo tiempo, el ensamblaje es bastante fuerte.

Luego voy a hacer el tren de aterrizaje. Para ese propósito, nuevamente, estoy usando el perfil de aluminio y