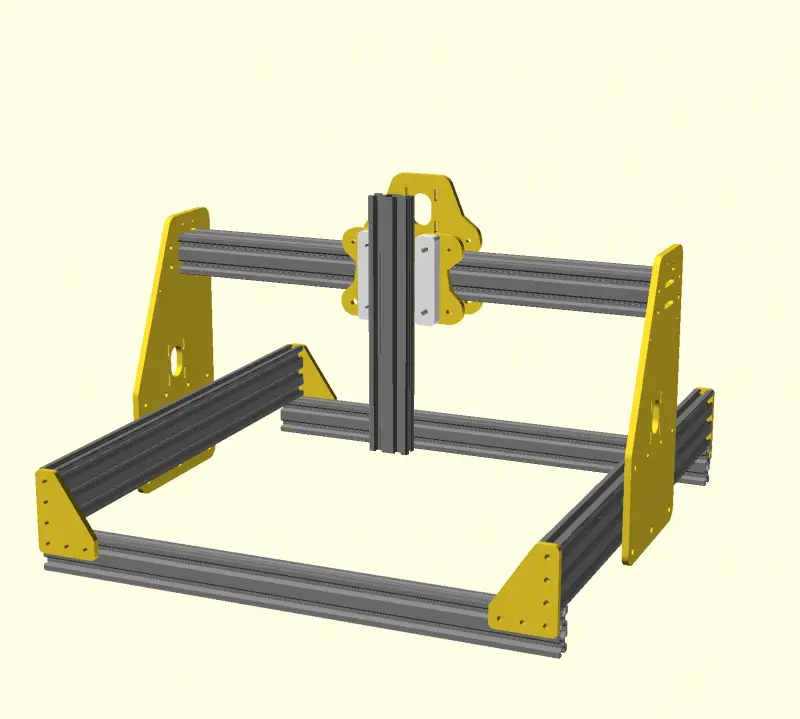

Este es un mini enrutador de escritorio utilizado principalmente para fresado de PCB, originalmente inspirado en el diseño OX. Utiliza 20 x 60 para los rieles Y y 20 x 40 para los rieles X y Z. Todas las piezas están diseñadas en OpenSCAD y son totalmente paramétricas. Armé este diseño principalmente después de observar el precio de un sistema OX completo y darme cuenta de que era un poco excesivo para el fresado de placas de circuitos livianos. Está fuertemente inspirado en el diseño OX y en Shapeoko.

Soy un novato en fresado CNC; Esta será mi primera máquina. Originalmente quería comprar un Shapeoko 2, pero recientemente lo retiraron del mercado. Viniendo del mundo de la impresión 3D, quería diseñar una máquina que pudiera construir de manera rentable a partir de piezas antiguas de impresoras 3D, de ahí los motores Nema17.

Los paneles del portal están cortados con láser de acrílico de 1/4″ ya que tengo acceso a un cortador láser. El acrílico vino de Tap Plastics local que tenía una canasta de excavación. Obtuve 4 paneles de acrílico de 11″x11″x1/4″ para Solo 1, comprado por $50 la libra, por lo que probablemente valga $8 en total. No sé qué tan bien funcionará esto en términos de rigidez, pero aparentemente ya se ha probado en otros diseños. Intentaré cambiar a placas de pórtico de aluminio una vez que el enrutador esté en funcionamiento.

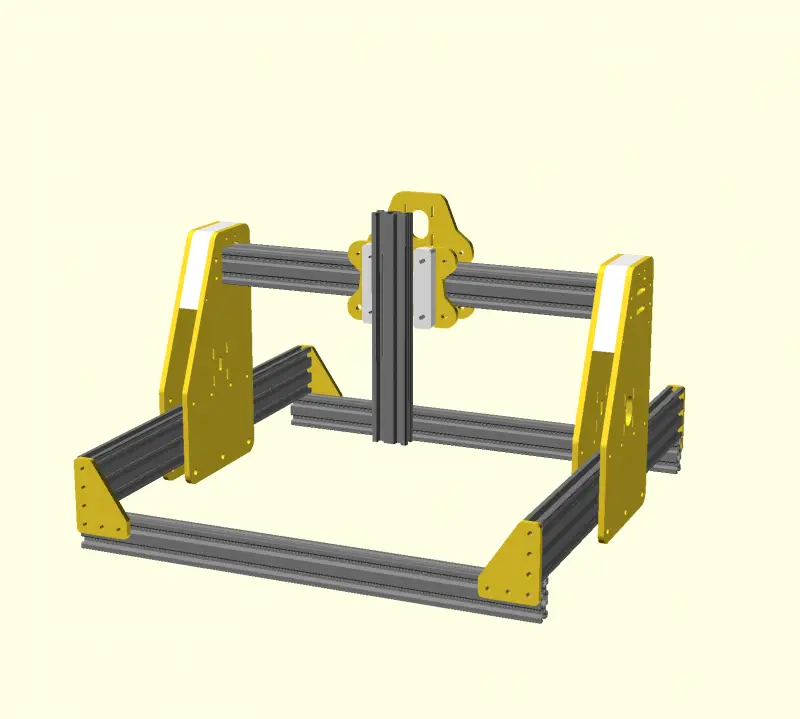

Si las placas del pórtico en Y están demasiado flojas, tengo un diseño alternativo con dos placas adicionales y algunos espaciadores impresos que deberían aumentar significativamente su estabilidad:

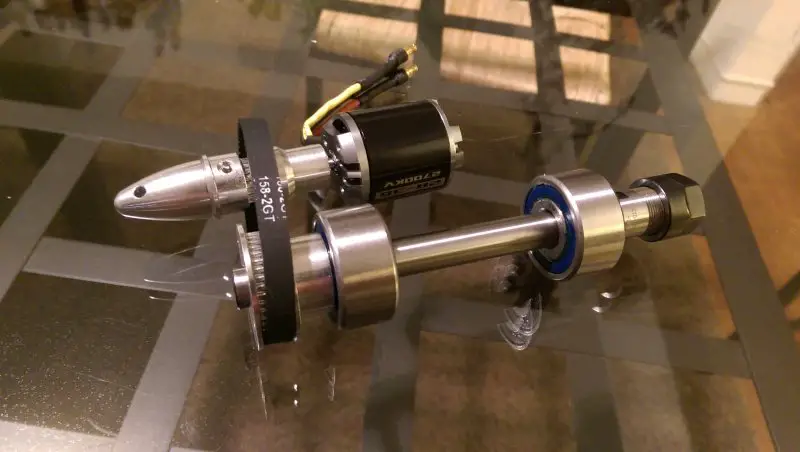

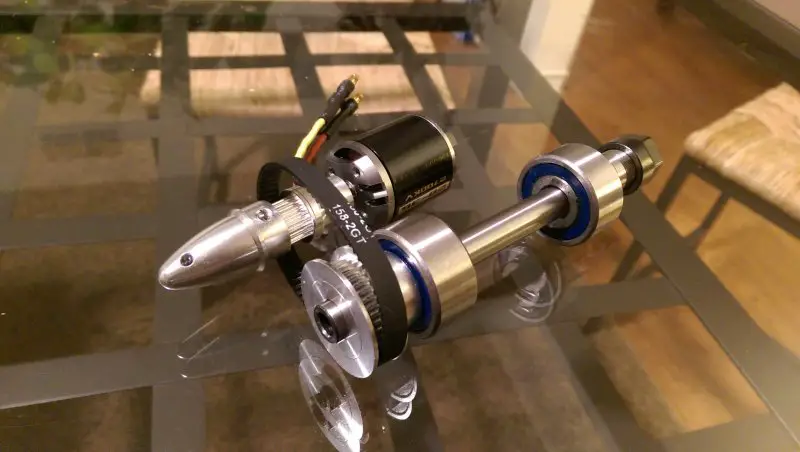

Estoy planeando construir un husillo a partir de un motor BLDC para aficionados. Este pequeño motor puede alcanzar 32.000 rpm a 12 V, es decir, ¡hasta 600 vatios! La polea 2:1 da como resultado una velocidad máxima del husillo de 16.000 rpm. Dado que el motor se controla mediante un ESC, esta velocidad se puede variar.

El eje en sí consta de una pinza ER-11A de eBay con un eje de 10 mm (http://www.ebay.com/itm/181644970648?_trksid=p2060353.m2749.l2649&ssPageName=STRK:MEBIDX:IT). Tengo un par de rodamientos 5200-2RS (rodamientos de bolas de contacto angular, http://www.thebigbearingstore.com/5200-2rs-5200-zz-radial-ball-bearing-10x30x14-3/), que se sujetan en un tubo de aluminio. Una arandela de resorte aplica precarga a los cojinetes sostenidos por la polea superior.

De hecho, fue extremadamente difícil encontrar un motor con la combinación adecuada de especificaciones. Esperaba encontrar algo que generara 600 W de potencia, alrededor de 20-30 000 RPM a 12 V, con un eje de 5 mm para la polea GT2. Este es un motor de 2700 kV con un máximo de 32 000 rpm a 12 V, es decir, alrededor de 600 W, pero tenía un eje de 4 mm. Utilicé un adaptador de hélice tipo pinza para actualizarlo a un eje de 6 mm, para el que es mucho más fácil encontrar poleas. Supongo que podría actuar como embrague deslizante en caso de que el taladro se atasque, pero no tengo idea de qué tan bien funcionará. Lo encontré en Hobbyking. http://hobbyking.com/hobbyking/store/__21482__NTM_Prop_Drive_28_36_2700KV_595W.html.

Las poleas vinieron empaquetadas de eBay, http://www.ebay.com/itm/141546546702?_trksid=p2060778.m2749.l2649&var=440694851809&ssPageName=STRK:MEBIDX:IT. No tengo idea de cuáles son las RPM máximas para las poleas, ¡así que definitivamente lo tomaré con calma! Los rodamientos se mantienen en su lugar mediante un tubo de aluminio torneado personalizado (tengo acceso a un torno). Si no puedo conseguir tolerancias lo suficientemente buenas, podría intentar imprimir en 3D una carcasa para ello.

Esto todavía es un trabajo en progreso y estoy esperando mi pedido de V-Slot para armar la máquina. Como principalmente quiero utilizar piezas antiguas de impresora 3D, el material del marco para una construcción de 500×500 mm sólo me cuesta unos 230 dólares. En teoría, esto debería formar un área de 14″ x 13″.

Visité hoy a mi amigo que es un maquinista experimentado y me ayudó a mecanizar este tubo de aluminio Schedule 40 de 1,32″ (https://www.amazon.com/gp/css/shipt…ringShipmentId=2123590660050&packageId=1&ref=) para encajar a presión con mis rodamientos. ¡Es simplemente maravilloso! El eje gira extremadamente suavemente y es significativamente más rígido que cualquier Dremel que haya probado.

Recientemente hice funcionar mi husillo outrunner. Aquí tenéis un vídeo de su funcionamiento:

Estos son los componentes que utilicé para construir:

La fuente de alimentación es una fuente de alimentación de servidor HP DPS-1200A con una potencia de 1200W en los rieles de 12V. El ESC es un ESC Hobbyking 60A.

Puedo ajustar el ESC a aproximadamente el 50% antes de que el tubo del eje de aluminio se caliente incómodamente. Esto corresponde a unas 8000 rpm en el husillo. También parece que la polea de goma tiende a vibrar si la subo demasiado, provocando un zumbido más fuerte. Las poleas tienen tornillos de ajuste del motor paso a paso asimétricos, que también provocan vibraciones. Estoy pensando en probar poleas impresas en 3D con tornillos de fijación simétricos y correas de goma redondas. También podría perforar algunos orificios de ventilación en el tubo de aluminio y ponerle un ventilador para mantenerlo más fresco.

A 8000 rpm el ruido parece bastante aceptable, mucho más silencioso que el de la mayoría de Dremels. Todo el conjunto también es bastante ligero, sólo 415 g.

Mi pedido de rieles V-Slot llega el martes. ¡Espero poder armar todo el sistema pronto!

—- Actualización 27 de abril de 2015 —-

¡Perdón por la falta de actualizaciones! Mi máquina ahora está en pleno funcionamiento y funciona muy bien.

Aquí tenéis algunas imágenes iniciales del progreso:

Aquí está el montaje del modelo con todas las ruedas y orugas. Se utilizó la versión anterior de las placas.

El portal ensamblado…

¡Completamente ensamblado! Roscar el aluminio fue, con diferencia, la parte más difícil.

Aquí la máquina está completamente montada, con los motores, una tabla de desecho y el husillo de hobby. Se utiliza la nueva versión de las placas laterales, con tres ruedas arriba y tres ruedas abajo. Además, el acrílico fundido es ligeramente más rígido que el extruido.

Detalle del carro X/Z. El tornillo trapezoidal funciona MUCHO mejor que la varilla roscada de 8 mm que quería usar.

Vista detallada de las nuevas placas del motor Y con ruedas equilibradas. Esto también me permite mover el motor para que la correa enganche más dientes.

Aquí simplemente ha dibujado su espacio de trabajo con un portalápices impreso. En este punto estaba usando una vieja placa RAMPS con firmware Marlin para ejecutar la máquina.

¡Primer trabajo de fresado con el husillo hecho a mano! Reductor de 2 mm, avance de 200 mm/min, fresa de corte hacia arriba en espiral de doble flauta de 1/8″. Probablemente alrededor de 12,000 rpm.

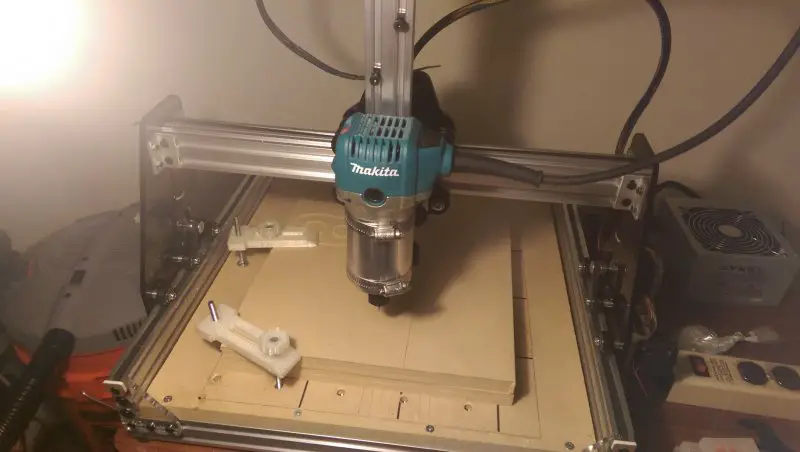

Desgraciadamente, el husillo aficionado fue todo un fracaso. Pudo fresar acrílico con éxito, pero los soportes impresos en 3D no eran lo suficientemente resistentes para mantener el motor en su lugar. Los soportes del motor empezaron a crujir después de unos pocos trabajos, así que tiré el eje. Compré un enrutador manual Makita RT0701c para adaptarlo al sistema y ¡es una bestia!

Aquí está con el enrutador Makita.

Imprimí en 3D un par de soportes que sujetan algunas abrazaderas de tubería; se sienten bastante duraderos.

Como en ese momento conducía con un dispositivo mucho más pesado, cambié a TinyG para el firmware. Modifiqué mi antigua placa RAMPS desconectando todas las líneas de 5 V y cortocircuitando el riel de 5 V a 3,3 V. Luego simplemente conecté la placa RAMPS directamente a un Arduino Due y actualicé la plataforma en TinyG2 con los pines correctos. ¡TinyG2 funciona muy bien y la configuración RAMPS + Arduino Due probablemente cueste solo alrededor de $ 40 en eBay!

Aquí está el conjunto completo con protección contra el polvo. Esto fue poco después de mi primer intento de fresar aluminio 6061.

¡La calidad final no es mala! Fresa de corte ascendente en espiral de doble flauta de 1/8″, avance de 400 mm/min, avellanador de 0,2 mm, abundante WD40, lámina de aluminio 6061 de 1/8″. Cortar uno de estos paneles tomó 20 minutos, pero sospecho que podría aumentar un poco la velocidad de avance: el polvo era muy fino.

Planeo cortar algunas placas finales de aluminio nuevas para este enrutador ahora que conozco el aluminio. Aprendí bastante mientras trabajaba con este enrutador y me di cuenta de que las impresoras 3D y el fresado CNC realmente no deberían combinarse. Por lo tanto, mi nuevo diseño no es tan alto.

El nuevo diseño presenta una placa de motor Y mucho más corta, una placa de montaje de husillo separada y soportes NEMA23. Estoy jugando con la idea de poner las placas en el interior de forma similar al Shapeoko 3; esto acercará la polea mucho más al cuerpo del motor para poder poner más tensión en las correas. Sin embargo, esto impide el uso de protección de página, que según he descubierto puede ser bastante importante. Decidí agregar una placa de montaje del eje porque noté que la mayor parte de la flexión que observaba se debía a que el riel Z actuaba como un brazo de palanca largo, alejándose de las ruedas. Un cabezal separado significa que cualquier palanca en el riel Z se transfiere al carro mediante tornillos en lugar de ruedas.

Continuará…?