Actualización de octubre de 2019: Mi tarjeta microSD está rota y realicé el proceso de configuración nuevamente. Consulte la sección de discusión de esta compilación para obtener detalles y otras noticias.

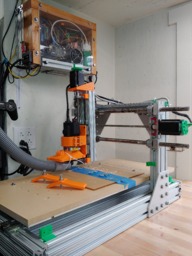

Hardware y montaje

No tuve que cortar ninguna de las extrusiones para el marco, solo planifiqué las dimensiones de mi enrutador en torno a lo que estaba precortado. Antes de armar todo, lavé bien todo el aluminio con agua/jabón y el acero con acetona, el orificio (3/4″) para el tornillo de bolas del eje Y (en medio de la más ancha de las dos caras) con dos roscas. orificios (#6-32) perforados para montar el soporte del husillo de bolas, dos orificios perforados/roscados en la extrusión para el cojinete del extremo opuesto al motor paso a paso del eje Y, los orificios perforados/roscados para el motor paso a paso del eje X (#10 hilo para que se ajuste a lo que pude hacer separadores personalizados) y enrosqué el extremo de la extrusión del eje Z (rosca M8-1.25) al diseñar las piezas impresas en 3D utilizadas en el sitio web 80/20: 1530 y Thingiverse: www.thingiverse.com (así como varias hojas de datos sobre guías de riel, cojinetes de chumacera, soportes de husillos de bolas, etc.). Todas las piezas fueron impresas con plástico ABS.

Comencé colocando los perfiles de la base, los perfiles de soporte para los rieles del eje Y y los rieles mismos. Todos estaban equipados con tuercas en T económicas de 5/16″-18 o tuercas Nyloc n.º 10 y de 3/4″ de largo. #10 tornillos de máquina soportes de tuercas impresos en 3D unidos. Ambos extremos del husillo de bolas se aseguraron sobre los soportes en este punto, teniendo cuidado de preinstalar las tuercas en T que se necesitarían más adelante.

Me aseguré de que todo estuviera a escuadra con la base antes de ensamblar las secciones del pórtico usando tuercas en T económicas de 5/16″-18 y unir los rieles lineales de 16 mm mediante cojinetes de chumacera usando tuercas Nyloc n.° 10 y tornillos para metales n.° 10 de 3/4″ de largo. Portatuercas impresos en 3D. El tornillo de avance de 8 mm y los cojinetes del bloque de almohada se colocaron de manera similar junto con separadores impresos en 3D. Utilicé placas de aluminio en las esquinas de los perfiles para reforzar la conexión a la base y bloques de aluminio para fijar el carril de 16 mm.

Procedí a fijar el pórtico a la base usando placas de aluminio adicionales y tuercas en T económicas de 5/16″-18.

Luego, los rieles del eje Z se fijaron a la extrusión del eje Z utilizando tuercas Nyloc n.º 6 y tornillos para metales n.º 6 de 5/8″ con soportes de tuercas impresos en 3D. Los bloques de cojinetes para el husillo del eje Z plantearon un problema… ya que son métricos, se espera que se fijen a extrusiones métricas y tengan orificios de montaje de 44 mm de centro a centro. Dado que las ranuras en T de la extrusión eran de 1,5″ de centro a centro (aproximadamente 38 mm), tengo un soporte de tuerca en T descentrado. para una tuerca Nyloc impresa en 3D. También coloqué un puntal impreso en 3D en la parte superior de la extrusión (hardware M8-1.25) y le conecté el motor paso a paso (hardware n.° 10).

El eje Z estaba entonces listo para acoplarse a los rodamientos lineales de 16 mm. Nuevamente utilicé herrajes n.° 10 con soportes impresos en 3D para las tuercas Nyloc. Tenga en cuenta que después de tomar esta foto, la pieza impresa en 3D que conecta la tuerca del tornillo de latón a la extrusión del eje Z necesitaba ser reforzada debido a una flexión excesiva.

Sostiene una serie de soportes de 90 grados (eje Y). Tenga en cuenta que este diseño no funcionó muy bien debido al movimiento lateral excesivo (a lo largo de la dirección del eje X); Posteriormente, los rieles se volvieron a colocar en la extrusión del eje Z en el frente.

Hubo que cortar la placa de aluminio para la cama X/Y. Hice esto en mi sierra de mesa con una hoja de sierra para cortar plástico y metales no ferrosos Freud D0756N Diablo 7-1/4. Fue la primera vez que corté aluminio y funcionó muy bien. Usé cera como lubricante. Imprimí una plantilla de perforación para fijar las guías del riel del eje Y (KUE 25 http://www.norfolkbearings.com/products/ina/INA-445-666.pdf) y tuerca de bola, pero luego cambié tantas cosas que necesité una nueva plantilla… que terminé sin usar. Al final, simplemente medí lo más cuidadosamente posible, perforé y avellané tornillos M12 (3/4″ avellanados). También taladré/avellané orificios (accesorios n.° 12) para la pieza corta que conecta la tuerca de bolas a la base X/Y y taladré orificios para fijar la tabla de desecho de MDF.

Luego corté el tablero de MDF al tamaño adecuado y taladré agujeros para fijarlo al tablero de aluminio antes del montaje. Una vez que tuve todo lo suficiente como para usar la fresadora para perforar un patrón de rejilla de 2″ en el MDF, quise instalar inserciones roscadas de 1/4″-20, pero estaba demasiado ansioso y rompí la única broca del tamaño correcto. que podría usar en este punto planeé usar el generador. Perforación de puntos de rejilla rectangulares. para practicar esto:

pero terminé midiendo y perforando a mano.

El soporte del cortador se imprimió mediante impresión 3D y luego se ensambló usando piezas pequeñas n.° 10 (fijación de las piezas del soporte) y tornillos M4 (fijación a las guías de los rieles), se deslizó sobre los rieles, se atornilló al tornillo guía y el cortador se aseguró en el poseedor.

En este punto me tomé un descanso para armar la caja de la electrónica. Adjunté 4 piezas adicionales de extrusión de aluminio 1530 con ángulo en L y herrajes de 5/16″-18. Tenía a mano una pieza de plexiglás de tamaño perfecto y la fijé a las extrusiones con herrajes adicionales de 5/16″-18. después de taladrar agujeros para los accesorios de montaje. Después de colocar todo donde quería, coloqué dos rieles DIN con hardware n.° 10, la fuente de alimentación de 36 V con tornillos M4 y la fuente de alimentación de 5 V con un tornillo para metales n.° 6 después de enroscar el orificio trasero. Los controladores (ya montados en soportes DIN impresos en 3D y con ventiladores de 5 V conectados) y el puerto paralelo BOB (también montado en soportes DIN impresos en 3D) se conectaron a los rieles DIN.

El conductor:

El BOB de 5 ejes:

Todo excepto el Beaglebone Black y la placa de ruptura paralela para el BBB:

Los componentes finales que se colocaron en la caja fueron el Beaglebone Black y la placa de conexión del puerto paralelo. Como no había espacio al lado de los demás componentes, se montaron en otra pieza de plexiglás, con la idea de que el plexiglás pudiera plegarse hacia afuera si fuera necesario acceder a los componentes. Desafortunadamente, necesitaba profundidad adicional para esta configuración. Corté algunos 2×4 del mismo tamaño que las extrusiones de aluminio en 3 lados y los fijé con herrajes de 1/4″-20. El cuarto lado se llenó con una extrusión de aluminio serie 1530 adicional asegurada con las tuercas Nyloc #10 y 4 incluidas. unido a una bisagra de puerta de 4 1/2″ en soportes de tuercas impresos en 3D. Antes de colocar el plexiglás con el Beaglebone Black y la placa de conexión, taladré agujeros para colocar un ventilador de 12 V.

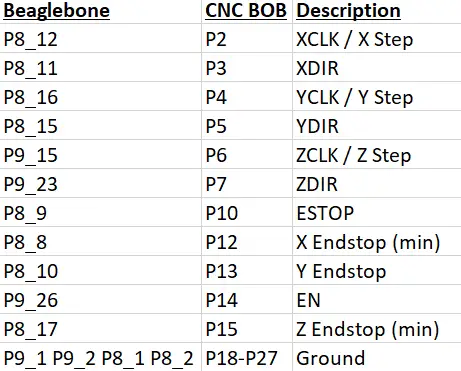

La carcasa de la electrónica estaba fijada a la pared al lado del enrutador y todo estaba cableado. Inicialmente me limité al siguiente diagrama para obtener el pinout que algún BOB dio en alguna parte (no recuerdo dónde):

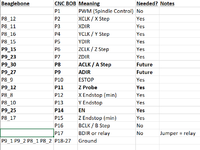

pero después de unas semanas me decidí por lo siguiente:

y conectó los cables del motor paso a paso de acuerdo con la hoja de datos para la configuración bipolar/paralelo:

http://www.kelinginc.net/KL23H276-30-8B.pdf

También hice referencia a la siguiente información sobre el CNC BOB:

101-60-196 – [[:Template:SainSmart Wiki]]

Se ha instalado un interruptor de parada de emergencia en la parte frontal del enrutador:

Se fijó un dispositivo de control de velocidad del enrutador a la línea de vacío montada en la pared con bridas para cables, pero en algún momento montaré el dispositivo en otro lugar o actualizaré a un mejor eje con control PWM.

Se frotó los raíles con una fina capa de aceite de motor sintético. Eso no pareció funcionar bien, así que cambié a grasa de litio blanca.

Software y solución de problemas

Se cargó una imagen de Machinekit en el Beaglebone Black y seguí las instrucciones de acceso remoto:

Blog de Ananthan: Primeros pasos con BeagleBone Black (inicio de sesión remoto a través de SSH con Linux/Windows)

Blog de Ananthan: Acceso remoto a tu BeagleBone Black vía VNC

e instrucciones para instalar Cetus:

GitHub – machinekit/Cetus: Interfaz de usuario completamente funcional para Machinekit

con la idea de ejecutar la aplicación de Android:

Machinekit: aplicaciones de Android en Google Play

Desafortunadamente, esta configuración no funcionó tan bien para mí. Entonces compré un monitor HDMI barato. Sin embargo, mis problemas no tuvieron nada que ver con Cetus, así que quizás vuelva a hablar de eso en algún momento.

Después de configurar todo y ejecutar una prueba de movimiento rápida, nada funcionó correctamente. Los motores paso a paso no querían moverse correctamente (parecía que las bobinas luchaban entre sí en lugar de trabajar juntas). Resultó que los controladores del motor paso a paso TB6600 que tenía eran placas HY-268-N6 que estaban mal etiquetadas como A-/A+/B-/B+. Si retira la cubierta, podrá ver las marcas correctas en el tablero:

También tenía un controlador roto (nunca descubrí el problema), pero tenía que cambiar un controlador de reemplazo. Hay muchos problemas con estos controladores; la información de este hilo fue útil: Unidad TB6600 de EBAY

Pensé que podría estar teniendo problemas con las señales de 3,3 V del BBB al BOB de 5 ejes, que probablemente esperaba un puerto paralelo de 5 V. Busqué en la hoja de datos el chip de entrada (no recuerdo cuál) que se usó en el BOB… debería funcionar hasta 3,15 V cuando se alimenta desde 4,5 V. Así que utilicé un convertidor reductor CC-CC y lo puse a 4,5 V. Ningún cambio. Luego instalé convertidores de señal bidireccionales de 3,3V a 5V. Ningún cambio de comportamiento. Aunque dejé los convertidores de señal en su lugar, apuesto a que mi plan original habría funcionado bien (usé un divisor de voltaje simple para las entradas de 5 V: los topes finales, la parada de emergencia y la sonda Z, antes de comprar los convertidores de señal; ver Cómo realizar un cambio de nivel de 5V a 3,3V para los divisores de voltaje y la sección de lista de piezas de los convertidores de señal que uso).

El principal problema que tuve se identificó con bastante rapidez. grupos de Google – Al configurar BBB, necesita crear un archivo INI y HAL. Comencé con una configuración de capa Xylotex aunque quería trabajar sin capa. Cuando miré el archivo HAL, pensé erróneamente que la línea:

loadrt hal_bb_gpio Pines de salida = 812,811,816,815,915,923,930,927,925 Pines de entrada = 809,808,810,817,912

Debería configurar todos los pines como pines de entrada o salida. Ese es el propósito, pero sólo para el controlador GPIO. Los pines utilizados para comunicarse con el BOB y los controladores del motor paso a paso están controlados por el controlador PRU y luego se especifican en el archivo .hal de esta manera:

configuración hpg.stepgen.00.steppin 812

configuración hpg.stepgen.00.dirpin 811

Esto solucionó el problema de modo que los 3 ejes se movían en ambas direcciones, pero casi todos los programas que intenté ejecutar dieron errores de seguimiento (el más común fue «Error de seguimiento de la articulación 1»). Probé todas las soluciones que encontró Google: 1. Incrementar los valores min_ferror y ferror (hasta 0,5/1). 2. Disminuya pru_period a 5000. 3. Aumente o disminuya los valores DEFAULT_VELOCITY y MAX_LINEAR_VELOCITY. 4. Aumente o disminuya MAX_VELOCITY y MAX_ACCELERATION para cada eje mientras mantiene los valores del stepgen entre un 20 y un 25 % más altos que los valores máximos de velocidad/aceleración. 5. Ajusté los micropasos para disminuir el valor de la escala de «pasos por pulgada». Aparentemente no hizo ninguna diferencia. Actualmente estoy en 1/2 pasos. 6. Jugué con los tiempos de los controladores (DIRSTEP, DIRHOLD, STEPLEN, STEPSPACE) pero no parecieron cambiar mucho. Otra publicación en el foro de Machinekit (grupos de Google) me dio otra opción para probar: aumentar el valor P para el bucle PID a 1000. No ayudó. Quería intentar usar HalScope para resolver el problema, pero no obtuve mucha ayuda sobre qué valores usar. Afortunadamente, encontré otra publicación que mencionaba G64. El .ini que había copiado contenía el código G inicial G64 P0.1 Q0.1, pero cuando lo reemplacé con G64 P0.1 (sin valor Q), los siguientes errores desaparecieron y se solucionó otro problema, el que tenía. :

Las líneas blancas muestran el diseño, las líneas rojas muestran dónde LinuxCNC ordena al enrutador que se mueva realmente. Después de cambiar a G64 P0.1, las líneas rojas parecen reflejar directamente el diseño.

Accesorios y mejoras

Para facilitar el control del enrutador, utilicé un gamepad USB económico y la información de los siguientes sitios web para configurar:

LinuxCNC (anteriormente EMC2) > Tráiler de LinuxCNC Gamepad (solo Switch)

Ejemplo de control de péndulo con joystick LinuxCNC

Luego estaba listo para fijar el plexiglás a los lados del enrutador usando clips impresos en 3D y tornillos n.° 6. En lugar de usar tuercas, taladré agujeros en el plexiglás y corté hilos en ellos. Las piezas se cortaron inicialmente como rectángulos de gran tamaño, con el plan de cortarlas luego en la fresadora CNC.

No me impresionaron ninguno de los plumeros de Thingiverse, así que diseñé el mío propio: Zapata antipolvo para fresadora CNC paramétrica de mredmon pero noté que disminuyó en la trayectoria Z donde tocaba con el bloque de rodamiento inferior. Tengo que rediseñarlo.

Y conecté una aspiradora en seco/mojado a un separador ciclónico barato:

Planeo utilizar una idea de control de polvo de CNC Zone (www.cnczone.com/forums/cnc-wood-router-project-log/135232-cnc-software-forum-posts.html o visto en este video – DustCoverDemo.avi) para mantener cubiertos los rieles del eje Y.

Compré una selección de fresas de mango baratas en Ebay, Banggood y Wish para experimentar con:

Primeros proyectos

¡Ya era hora de hacer algunos regalos para Navidad! Me gustó la idea de luces LED iluminadas en los bordes con una imagen o palabra personalizada. Pedí algunos pedestales (al por mayor Luces RGB Base de lámpara LED para lámpara de ilusión 3D Panel de luz acrílico de 4 mm Batería AA o luces nocturnas 3D USB de CC 5 V, $4.44 desde Crestech en | DHgate.Com) y creé algunos diseños simples para grabar en una lámina acrílica (usé una lámina acrílica fundida de 12″x12″x3/16″ de https://www.amazon.com/gp/product/B006GHT97Q/ porque tenía poco tiempo, pero en el futuro probablemente compraré acrílico de TAP Plastics):

Más detalles sobre Thingverse: Grabado de texto LED con iluminación de borde de mredmon

Después de que terminó la Navidad, pasé a celebrar un cumpleaños en enero. Encontré esta foto (Arte de la pared de la bandera americana Bandera de madera Arte de la pared de madera Letrero grande de la bandera de EE. UU. Día de los veteranos Regalo de aniversario militar Give Me Freedom Or Give Me Death Sign Patrick Henry Shabby Chic Rústico Letrero colgante) a través de Pinterest:

Supe de inmediato que era algo que a mi hermano le encantaría, así que busqué técnicas en Google y me decidí por lo siguiente (según la publicación en Cómo pintar V-Carve limpiamente):

Lije ligeramente y limpie un trozo de madera contrachapada de 1/2 pulgada antes de aplicar una capa de poliuretano. Déjalo secar durante la noche. Vierta una generosa capa de pegamento de goma sobre la parte superior y extiéndala con una tarjeta de regalo vieja, dejando solo lo que la tarjeta no pueda raspar. Después de 30 minutos de secado, se colocó una capa de cinta de transferencia (utilizada para gráficos de vinilo; no es el mejor material, pero está fácilmente disponible) sobre el panel y se frotó bien con un cepillo rígido. Luego lo pulí:

Y rociado con pintura acrílica negra.

Una vez seca, la cinta de transferencia y la mayor parte del adhesivo de goma se despegaron fácilmente. Desafortunadamente, parte se desprendió durante el fresado y la pintura negra se derramó sobre la madera sin fresar. Quité el exceso de pintura con limas y papel de lija, hice una pequeña curva en los bordes del tablero y apliqué todo con una capa de poliuretano:

archivos bajo Enrutador CNC bandera estadounidense con cita de libertad de mredmon

Este enrutador CNC me hace sentir como si estuviera en una película de ciencia ficción. ¡Me encanta esa combinación de lo antiguo y lo moderno! ¡Quiero uno para mi garaje!

¡Qué pasada de enrutador CNC! Me encanta cómo mezcla lo industrial antiguo con la tecnología moderna. No tengo ni idea de cómo funcionaría, pero definitivamente querría verlo en acción.