En el mundo de la fabricación de piezas en tornos CNC, dominar el proceso de roscado es fundamental. El ciclo G76 es una herramienta imprescindible para lograr roscados precisos y eficientes en tornos equipados con el control Fanuc. En este artículo, exploraremos en detalle el ciclo de roscado G76 y cómo sacarle el máximo provecho en tu proceso de mecanizado. ¡Sigue leyendo para descubrir todos los secretos de este ciclo imprescindible para los tornos CNC!

Ciclo de rosca G76 para tornos CNC (Fanuc, Haas, Mach3 y LinuxCNC)

Tutorial de código G de CNCCookbook

Ciclo de corte de rosca G76 Conceptos básicos del código G

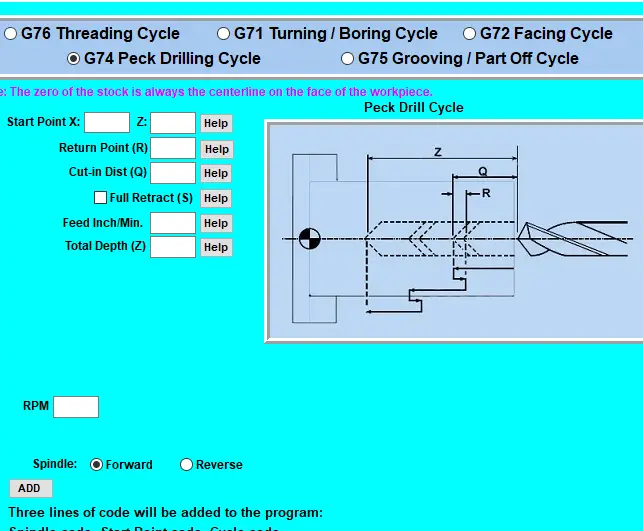

En esta sección repasaremos los diversos parámetros para indicarle al ciclo de hilo G76 cómo cortar el hilo deseado. Cubriremos varios dialectos, incluidos Fanuc Controls, el ciclo de subprocesos Haas G76, Linux CNC/Path Pilot y Mach 3.

Posiciones inicial y final del hilo

Lo primero que debe hacer es determinar las posiciones inicial y final del hilo. El punto final es quizás un poco más fácil, especialmente en Z, ya que generalmente sabes exactamente qué longitud quieres enhebrar y dónde comienza el hilo. El diámetro final tampoco está tan mal como así lo indica la especificación de la rosca.

Por cierto, nuestro software G-Wizard Thread Calculator tiene una buena base de datos de hilos comunes que muestra cosas como esta. Aquí hay una captura de pantalla típica:

>La Calculadora de subprocesos G-Wizard tiene una base de datos de subprocesos comunes…

Si no tiene un software como G-Wizard Calculator, tendrá que consultar el manual de su máquina o algo similar para encontrar la información. Hay muchos estándares de hilos diferentes como ese. Estándar de hilo uniformeasí que asegúrese de tener los datos correctos para su hilo.

La posición inicial es un poco más interesante. Obviamente quieres comenzar en algún lugar fuera del hilo. Es necesario dejar algo de margen en Z para que el torno CNC tenga tiempo de sincronizar el avance con la posición de rotación del husillo. Resulta que cortar hilos ejerce más presión sobre el cortador que muchas otras operaciones. Por lo tanto, debe girar el diámetro exterior (rosca macho) o el diámetro interior (rosca hembra) para acercarse a la parte superior de la rosca y minimizar la cantidad de corte requerido por la herramienta de corte de rosca. Esto determinará la coordenada X desde la que comienza. Por lo general, giro hacia la parte superior del diente del hilo y uso un margen de acabado para obtener un buen acabado allí.

Altura del hilo

Este es otro valor que proviene de una especificación de hilo y, por lo tanto, es fácil de determinar. En la captura de pantalla anterior, use 0,0433 pulgadas para la rosca de 1/4-20. Tenga en cuenta que este valor también se denomina profundidad de hilo.

Cantidad de reducción

Las roscas de las tuberías suelen ser cónicas para mejorar el sellado. Puede especificar una cantidad de conicidad al cortar dichos hilos en el ciclo de corte de hilo G76.

Paso de rosca o paso

Para la mayoría de los ciclos de rosca G76, esto se especifica como avance. Este es otro valor que puede recuperar de su base de datos de subprocesos. Para la rosca de 1/4-20 anterior, el paso es de 0,050 pulgadas (1/20 TPI) y el paso es de 20 TPI.

Ángulo de entrada del hilo (también llamado ángulo de punta de la herramienta)

En los viejos tiempos, cuando todavía existían los tornos manuales, el maquinista colocaba el carro transversal en ángulo con respecto a la rosca, llamado ángulo de entrada de la rosca. La capacidad de ajustar este ángulo es importante para garantizar que se elimine una cantidad constante de material y que el corte distribuya el desgaste a ambos lados de la broca o cortador.

>La ilustración de Sandvik muestra tres estrategias de entrega…

La imagen de arriba (cortesía de Sandvik) muestra estrategias de alimentación de hilo:

– Alimentación radial: avance recto en un ángulo de 0 grados. Tenga en cuenta que la fuerza de corte aumenta constantemente a medida que se corta más área y a mayor profundidad.

– Avance de flanco modificado: aproximación en ángulo para distribuir el desgaste y mantener la fuerza constante.

– Alimentación incremental: cambie de lado a lado mientras alimenta en ángulo.

El ranurado radial es rápido y sucio, pero produce una viruta rígida en forma de V que es difícil de moldear. La plaquita intercambiable también puede alcanzar temperaturas muy altas. Este método es adecuado para roscas finas, pero a menudo provoca una vibración excesiva (vibración) y un control deficiente de la viruta en roscas gruesas.

La alimentación de borde modificada es el método programado más comúnmente en las máquinas CNC. Eligiendo el ángulo correcto, podemos evitar la fricción del inserto. Las virutas se forman mucho más fácilmente. Las virutas son más gruesas que con la alimentación radial, pero se comportan mucho mejor. Esto a menudo significa que se requieren menos pasadas y se genera menos calor.

Al configurar el ángulo del hilo, la mayoría de la gente usa A58 para una herramienta de hilo de 60 grados. Esto hace que la herramienta se mueva en un ángulo de 29 grados (58/2) en cada pasada, cortando principalmente en un lado y solo un poco en el otro. Cuando programa A60, la herramienta se retrae en un ángulo de 30 grados y solo corta en un lado.

Si necesita cortar un hilo muy grande, el paso incremental es probablemente el mejor método. Desafortunadamente, la alimentación incremental no está disponible en la mayoría de los ciclos de roscado G76.

Profundidad del primer corte

Este valor indica la profundidad de la primera pasada. Este debe ser el corte más profundo que haga porque si realiza cada pasada posterior tan profunda como la primera, cada corte posterior será más duro para la fresadora y la máquina. La razón es la forma triangular del grifo. Cuanto más presione el triángulo en el corte, más área se cortará.

¿Cuánto material debes quitar en el primer corte?

Puede ponerse en contacto con el fabricante de la cortadora, confiar en su experiencia o utilizar la práctica calculadora de profundidad de corte de G-Wizard Calculator:

>La calculadora GW recomienda una profundidad de 0,018 pulgadas para la primera pasada de una rosca de 1/4-20…

La calculadora GW sugiere una profundidad de 0.018″ para la primera pasada de una rosca de 1/4-20 e incluso estima que se requieren 6 pasadas para cortar la rosca. Hablaremos de las pasadas en un momento, pero basta decir que no se puede estimar la cantidad de pasadas necesarias a menos que realmente simule TODOS los parámetros del ciclo de rosca G76.

Profundidad mínima de corte

La mayoría de las versiones del ciclo de corte de roscas G76 le permiten especificar una profundidad de corte mínima. Esto asegura que el trabajo no lleve demasiado tiempo porque las pasadas de profundidad son demasiado pequeñas. Debido a que el ciclo de roscado G76 puede ajustar automáticamente la profundidad de corte en cada pasada para compensar la cantidad de material eliminado, las pasadas se vuelven más pequeñas y se requiere una buena cantidad de cálculos para calcular cuánto se elimina en una pasada determinada.

Este parámetro facilita su control. Pero no te excedas. En la mayoría de los dialectos de GCode, especificar una profundidad mínima de corte mayor que el margen de acabado puede provocar que el ciclo de corte de rosca finalice prematuramente sin realizar la pasada de acabado.

Adición terminada

Este es un margen de acabado típico. Desea que sea liviano para poder lograr un buen acabado superficial y minimizar la deflexión. Aún así, es posible que necesites algunas pasadas de resorte (ver más abajo) para asegurar que las roscas estén limpias y precisas.

pases de primavera

A pase de primavera Es un pasaje con la misma profundidad que el pasaje anterior. Se llama «holgura del resorte» porque contrarresta la tendencia de la pieza a alejarse de la presión de corte y luego retroceder sin alcanzar la profundidad total de corte. Estas pasadas pueden ayudar a limpiar y desbarbar una rosca y minimizar errores en las dimensiones de la rosca.

Algunas versiones del ciclo de corte de roscas G76 tienen un parámetro de paso de resorte incorporado. Por ejemplo, en el formato de doble bloque del control Fanuc, los números 1 y 2 de la palabra P indican el número de pasadas a realizar. En Mach 3, Q indica pases y en LinuxCNC es H. Asegúrese de saber qué está usando su CNC.

Otros controladores pueden especificar pases con un parámetro o pueden no tener la capacidad de especificar pases. Si no tiene una manera de especificar los tramos de resorte, puede especificarlos con G92. Simplemente programe uno o más G92 directamente después del ciclo de corte de rosca G76 y trazará el contorno de la rosca perfectamente.

Por lo general, dos pasadas de resorte son suficientes y, a menudo, una es suficiente, lo que hace que sea rápido y fácil insertar uno o dos G92 después del ciclo de rosca G76.

Opciones de chaflán

Si vas a cortar un hilo hasta el hombro, es una buena idea biselar el extremo del hilo para que termine limpiamente en el hombro. Sus opciones de bisel le permiten hacer precisamente eso.

Consejos y consideraciones para el ciclo de corte de rosca G76

Pases

La cantidad de cortes necesarios para cortar el hilo es muy importante. Si realiza muy pocos cortes, es probable que el acabado de la superficie sea deficiente e incluso podría dañar la herramienta de roscado si la presiona demasiado. Si haces demasiados cortes, perderás mucho tiempo.

No puede cambiar la mayor parte de la información sobre las especificaciones del hilo. Por tanto, tus principales herramientas para controlar el número de pasadas incluyen:

– Posición inicial: baje las cosas como se describe arriba para minimizar el trabajo de la herramienta de roscado.

– Profundidad de la primera pasada: seleccione la pasada más grande posible. La calculadora G-Wizard le ofrece aquí una buena recomendación.

– Profundidad mínima de paso: evite el uso excesivo de este parámetro y configúrelo en su asignación final.

– Margen de acabado: un margen de acabado menor puede significar que la mayor parte del material se elimina durante pasadas de desbaste más grandes. Recuerde que agregar muy poco hará que el cortador se muela.

– Pases de pluma: No deberías necesitar más de 2 pases, 1 puede ser suficiente. En su situación particular, pruebe si puede arreglárselas con 1 pase o incluso sin pases adicionales.

Su próximo desafío es determinar cuántas pasadas realizará realmente el ciclo. Esto no es fácil porque el ciclo de roscado G76 cambia dinámicamente la profundidad de cada pasada después de la primera para compensar la cantidad de material eliminado. Tienes que hacer bastantes cálculos para calcular exactamente cuántos pases se realizarán.

Sin embargo, si tiene un simulador de GCode, es posible que pueda resultar útil. Mira esta captura de pantalla del editor G-Wizard:

>El editor G-Wizard le dirá cuántas pasadas tomará el ciclo del hilo G76 en la nota debajo del diagrama de fondo…

El editor G-Wizard le muestra en la nota debajo del gráfico cuántas pasadas requiere el ciclo de corte de rosca G76. Puede usarlo para ajustar su ciclo de roscado G76 para que no requiera demasiadas pasadas. Observe el mensaje de advertencia que le informa que no se utilizará el margen de acabado porque la profundidad mínima de corte es mayor. Esto también es útil al configurar.

No alimentes demasiado rápido

Muchos tornos tienen problemas para sincronizar el husillo si se avanza demasiado rápido. Si sus operaciones de tapping no se sincronizan, intente reducir la velocidad hasta que las cosas mejoren. Normalmente, esto significa reducir la velocidad, lo que determina qué tan rápido avanza en función del paso del hilo.

Dialectos de código para el ciclo de roscado G76

Esperemos que haya recopilado los valores de todos los parámetros descritos anteriormente. Quizás puedas utilizar una hoja de cálculo para hacer este proceso más fácil y completo. Ahora puede pegar los parámetros en el dialecto GCode respectivo utilizado por su control CNC:

Ciclo de corte de hilo de doble línea Fanuc G76

Aquí está la sintaxis para el control CNC Fanuc:

G76 P(m) (r) (encendido) Q(dmin) R(d)

G76 X(U) Z(W) R(i) P(k) Q(d) F(L)

Palabra P: La palabra P tiene 6 dígitos y consta de tres grupos de 2 dígitos para m, r y a.

m: Recuento de objetivos repetidos (1 a 99): pases de primavera.

r: cantidad de chaflán (1 a 99)

a: Ángulo de la punta de la herramienta. Elija 80, 60, 55, 30, 29 o 0 grados.

Palabra Q: dmin es la profundidad mínima de corte. Si la profundidad de una pasada de desbaste o acabado es menor, se establece al menos en este valor.

Palabra R: d es la suma final.

Palabras X/Z/U/W (segunda línea): especifique las coordenadas del punto final. X, Z usan el modo actual (absoluto o relativo), mientras que U, W se pueden usar para especificar una posición relativa.

Palabra R (segunda línea): i es la cantidad de cono al cortar hilos cónicos.

Palabra P (segunda línea): k es la altura del hilo (profundidad del hilo), expresada como un valor de radio (no como un diámetro).

Palabra Q (segunda línea): d es la profundidad del primer corte.

Palabra F (segunda línea): L es el líder del hilo.

Ejemplo: Control Fanuc – Ciclo de corte de rosca G76 de 2 líneas para cortar una rosca de tubo cónico:

>El editor G-Wizard explica en la nota debajo del diagrama de fondo qué hacen todos los parámetros del ciclo de rosca G76…

Ciclo de corte de rosca G76 de línea única Fanuc

G76 X.. Z.. I.. K.. D.. F.. A.. P..

X = diámetro de la última pasada del hilo

Z = posición del extremo del hilo

I = ahusamiento en la longitud total

K = Profundidad de rosca: Profundidad simple de la rosca – positiva

D = Profundidad del primer paso del hilo – positivo

A = ángulo de apertura de la plaquita intercambiable – positivo

P = método de alimentación (uno de 4)

Ciclo de corte de roscas Haas G76

G76 D.. K.. X.. Z.. U.. W.. I.. P.. F.. A..

D = profundidad de corte inicial

K = altura del hilo (también conocida como profundidad del hilo)

X* = Punto final absoluto del eje X

Z* = Punto final absoluto del eje Z. Determina la longitud del hilo.

U* = Distancia incremental del eje X hasta el final. Se puede utilizar en lugar de X.

W* = Distancia incremental del eje Z hasta el final. Se puede utilizar en lugar de Z.

I* = cantidad de conicidad de la rosca (dimensión del radio).

P* = método de posicionamiento para pasada posterior (1-4)

Q* = ángulo de inicio del hilo (no use punto decimal)

F* = avance

A* = Ángulo de la punta de la herramienta (0 -120 grados. Se supone 0 si no se especifica)

Ciclo de corte de rosca LinuxCNC / PathPilot G76

G76 P.. Z.. I.. J.. R.. K.. Q.. H.. E.. L..

P = paso de rosca en distancia por revolución

Z = Posición final de las roscas

I = desplazamiento del pico del hilo. Negativo para externo, positivo para interno.

J = profundidad de corte inicial

K = Profundidad total de la rosca

R = digresión en profundidad (opcional). R = 1 es profundidad constante, R = 2 son áreas constantes.

Q = ángulo de deslizamiento transversal (opcional)

H = pases de primavera (opcional)

E = Distancia a lo largo de la línea conductora para el cono

L = Qué extremo del hilo es cónico. L0 = sin conicidad. L1 = cono de entrada. L2 = cono de salida. L3 = cono de entrada y salida.

Realizar 3 ciclos de corte de hilo G76.

G76 X.. Z.. Q.. P.. H.. I.. K.. L.. C.. B.. T.. J..

X = final X

Z = extremo Z

Q = pases de primavera (opcional)

P = pendiente

H = profundidad de la primera pasada

I = ángulo de entrega

R = X inicio (opcional)

K = inicio Z (opcional)

L = Chaflán (opcional)

C = distancia X

B = profundidad de la última pasada (opcional)

T = cono (opcional)

J = Profundidad mínima por pasada (opcional)

Ejercicios

1. Cavar el manual de programacion para el control de su CNC y asegúrese de comprender la sintaxis del ciclo de rosca G76 de su máquina. Si está utilizando el G-Wizard Editor para simular cosas como esta, configúrelo para la sintaxis de su controlador si aún no está integrado en la publicación.

2. Pruebe algunos ejemplos de ciclos de subprocesos G76 para subprocesos comunes en sus proyectos. Asegúrese de probar tanto con roscas internas como con roscas externas.

3. Intente optimizar la cantidad de pasadas que sus ejemplos de ciclo de hilo G76 necesitan para completar el trabajo.

[automatic_youtube_gallery type=»search» search=»Ciclo de roscado G76 para tornos CNC (Fanuc)

» limit=»1″]

Ciclo de Roscado G76 para Tornos CNC (Fanuc)

En esta sección, vamos a analizar en detalle el ciclo de roscado G76 para tornos CNC, centrándonos especialmente en los controles Fanuc. Este ciclo es fundamental para la creación de roscas precisas en piezas mecanizadas con tornos. Exploraremos los diferentes parámetros necesarios para configurar el ciclo de roscado según el tipo de rosca deseada.

Posiciones de Inicio y Fin de la Rosca

Antes de comenzar a configurar el ciclo de roscado G76, es crucial determinar tanto la posición de inicio como la posición de fin de la rosca. La posición de fin es relativamente fácil de definir, ya que normalmente conocemos la longitud que queremos roscar y el diámetro final de la rosca. Sin embargo, la posición de inicio requiere dejar un margen en Z para permitir que el torno CNC sincronice la velocidad de avance con la posición de rotación del husillo.

Altura de la Rosca

La altura de la rosca es otro valor clave que se obtiene de las especificaciones de la rosca deseada. Es importante asegurarse de tener los datos correctos para la rosca específica que se está mecanizando. Utilizar software especializado, como G-Wizard Thread Calculator, puede facilitar este proceso al proporcionar una base de datos de roscas comunes.

Angulo de Entrada de la Herramienta

El ángulo de entrada de la herramienta es esencial para garantizar un corte preciso y uniforme de la rosca. Dependiendo de la estrategia de avance que se elija, como avance radial o modificación de flanco, se puede lograr un corte más limpio y controlado. Es recomendable utilizar un ángulo de 58 grados para una herramienta de rosca de 60 grados.

Profundidad del Primer Corte

La profundidad del primer corte es un valor crítico que determinará la cantidad de material eliminado en la primera pasada. Es importante elegir una profundidad de corte que minimice el esfuerzo de la herramienta de roscado y evite daños en la máquina.

Número de Pasadas

Controlar el número de pasadas necesarias para completar la rosca es fundamental para lograr un acabado de calidad y evitar tiempos de mecanizado excesivos. Es recomendable utilizar herramientas como G-Wizard Calculator para obtener recomendaciones sobre el número óptimo de pasadas.

Conclusión

En resumen, el ciclo de roscado G76 para tornos CNC es una herramienta poderosa para la creación de roscas precisas en piezas mecanizadas. Configurar adecuadamente los parámetros clave, como las posiciones de inicio y fin, la altura de la rosca y la profundidad del corte, es esencial para obtener resultados óptimos. Experimentar con diferentes estrategias de avance y número de pasadas puede ayudar a optimizar el proceso de mecanizado de roscas.

Este artículo me salvó la vida, ¡gracias por la info! 😅👍